Feinplanung im Werkzeugformenbau

Komplexe Fertigung automatisch synchronisiert

Viele mittelständische und große Unternehmen dachten, bereits mit der Kombination einer ERP- und MES-Anwendung zu einer schlanken Produktion mit kurzen Durchlaufzeiten und minimalen Beständen zu gelangen. In der Praxis merken viele jedoch, dass sie noch immer kaum auf die manuelle Planung mit Excel verzichten können. So war es auch bei der Firma Horst Scholz, einem Hersteller von Kunststoffspritzgussartikeln und Werkzeugformen im oberfränkischen Kronach.

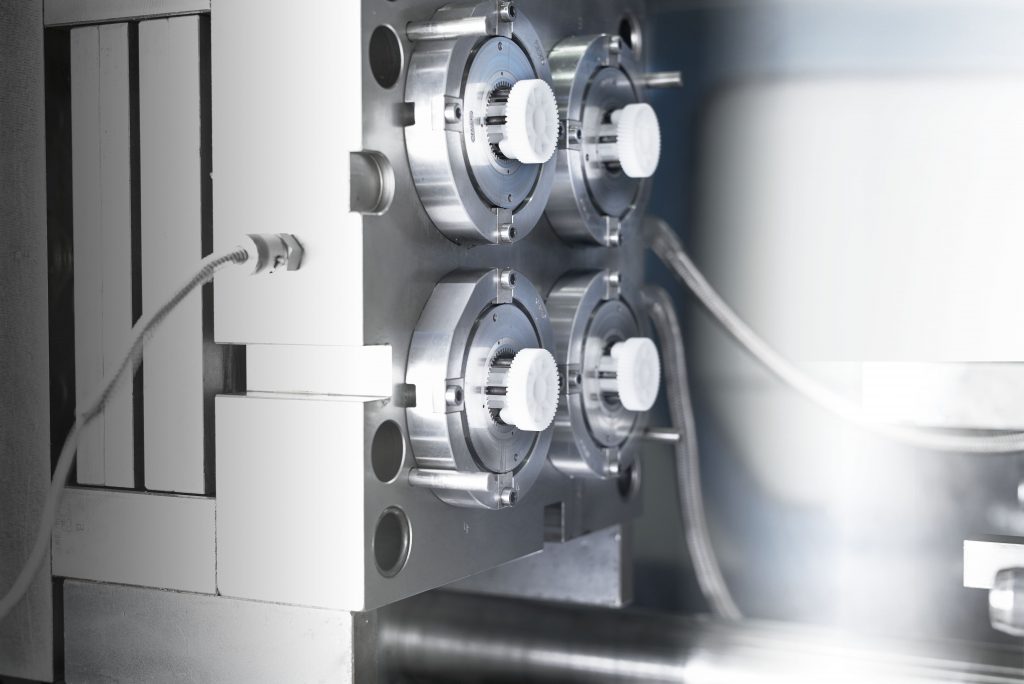

Die Horst Scholz GmbH & Co. KG wurde 1974 gegründet und ist bis heute ein eigentümergeführtes Familienunternehmen mit Sitz in Kronach. Das Unternehmen stellt auf 75 Hochleistungs-Spritzgießmaschinen und der dazugehörigen Peripherie Präzisionskunststoffteile für Mikrotechnik, Verzahnungstechnik und Medizintechnik her. Eine besondere Fähigkeit der Firma ist die Modellierung von Kunststoff für den Formenbau, wobei alle Formen im eigenen Werk hergestellt werden. Allein im Jahr 2017 kamen rund 40 davon zusammen. Das ERP-System ist Microsoft Navision. Mangels anderer Möglichkeiten plante und steuerte die Firma ihre Prozesse lange manuell mit Excel. Das war im Werkzeugbau alles andere als einfach, denn die anfallenden Arbeiten sind komplex. Um die Formen zu erstellen, müssen erst viele unterschiedliche Elektroden für den Einsatz in Senkerodiermaschinen hergestellt werden; parallel dazu werden zahlreiche verschiedene Metallteile gefertigt, bevor alle Komponenten in der Vor- und Endmontage zusammenkommen. Die Produktion einer Form erfordert oft die Planung hunderter Prozesse, von denen viele parallel verlaufen. Gleichzeitig bearbeiten die Werker bei Horst Scholz mehrere Aufträge gleichzeitig, die als eigenständige Projekte auf dem gleichen Maschinen-Pool bearbeitet werden.

Grenze teils überschritten

Bei so komplexen Fertigungsprozessen inklusive einer Kombination von Auswärts- und Inhouse-Fertigung ist es für ein menschliches Gehirn selbst mithilfe von Excel unmöglich, stets eine optimale Reihenfolgeplanung zu erstellen. Darauf musste die Firma mit einer Reihe von Gegenmaßnahmen reagieren, die negative Effekte mit sich brachten: Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

- Die Komplexität der Planungabläufe nahm mit steigender Werkzeuganzahl und externer Einflüsse enorm zu.

- Aus diesem Grund konnte das Fertigstellungsdatum nur unscharf angegeben werden und dem Erstellungstermin mussten zusätzlich Planungsreserven zugeschlagen werden. Die Lieferzeiten verlängerten sich.

- Der Starttermin für die Folgeaufträge wurde auf Basis von Erfahrungswerten festgelegt und entsprach einer Push-Produktion.

- Die nicht-synchrone Fertigung der einzelnen Komponenten führte zu langen Durchlaufzeiten.

- Die Stagnation verursachte hohe Bestände, besonders bei Halbfabrikaten.

- Hauptsächlich plante der Planer nicht, sondern organisierte nur die Arbeit für heute und morgen.

Das seit Jahren anhaltende Unternehmenswachstum spricht für den Erfolg des Fertigungsbetriebes, der damit verbundene Anstieg der Aufträge verschärfte aber das Planungsproblem. Darauf antwortet das Unternehmen mit der laufenden Optimierung seiner Prozesse. Die Produktionsplanung mit ihren vielen asynchronen Prozessen rückte dabei schnell in den Fokus, war sie doch Hauptursache für die langen Durchlaufzeiten und hohen Bestände. Eine Advanced Planning and Scheduling-Lösung sollte der Firma künftig erlauben, einzelne Ressourcen in optimierten Reihenfolgen zu planen, die auf Prozesssynchronisierung und somit kurze Durchlaufzeiten ausgerichtet ist. Das Manufacturing Execution System (MES) HYDRA optimiert Produktionsprozesse für Fertigungsunternehmen, um Wettbewerbsvorteile zu erzielen. ‣ weiterlesen

MES-Integrator und 360-Grad-Partner für optimierte Fertigung

Rückgrat der Fabrik

Auf der Suche nach einer Lösung wendeten sich die Geschäftsleitung Martin Rebhan und Karl-Herbert Ebert im Oktober 2017 an die Feinplanungspezialisten der Asprova AG. Im Beratungsgespräch schilderten die Unternehmenslenker ihre Vorstellung, die Produktionsfeinplanung als Rückgrat der Fabrik so zu gestalten, dass sämtliche Organe des Unternehmens darauf ausgerichtet sind und sich alle Aufgaben just-in-time erledigen lassen. Für die Einführung der APS-Software selbst schlug das Softwareunternehmen eine erprobte Methode vor. Im ersten Monat nach den Beratungen sollte das APS Specification Sheet entstehen, also das Lastenheft, welches in eine Zielvereinbarung zwischen den Vertragspartner münden solle. Daraufhin würden die Projektbeteiligten Daten wie Arbeitspläne, Stücklisten und Aufträge analysieren und zur Verifizierung des Specification Sheets in einen Prototyp überführen.

Komplexes Regelwerk abbilden

Es kam zu einem Abschluss und das Projekt lief wenig später an. Im Verlauf erwies es sich als besonders herausfordernd, die Horst Scholz-spezifischen Regeln und Restriktionen für den Werkzeugformenbau abzubilden. Dazu gehörte zum Beispiel die Multi-Level Finit-Kapazitätsplanung, bei der für alle Einzelprozesse Hauptressourcen und Subressourcen gleichzeitig und unter Berücksichtigung von Finit-Kapazitäten geplant werden müssen. Als weitere Anforderungen sollte das System zum Beispiel automatisch alternative Maschinen für einen Arbeitsschritt auswählen können sowie Rohmaterial, Auswärtsfertigung und Mitarbeiterverfügbarkeit berücksichtigen. Um diese Fähigkeiten zu erlangen, muss die Planungssoftware die ‚Realität‘ der Fabrik zu 100 Prozent abbilden. Denn werden nicht alle Produkteigenschaften, Prozesse, Prozessregeln und -restriktionen sowie Planungsrestriktionen berücksichtigt, werden die Systemlogik inkonsistent und die Planungsergebnisse unrealistisch. Von hier ist es bis zum Rückgriff auf Excel-basierte oder manuelle Planung durch die Planer nicht mehr weit – einen Mittelweg gibt es kaum.