Veränderungen an Maschinen dokumentieren

CE-Software für den Retrofit

Das Retrofit einer Maschine ist wirtschaftlich oft interessanter als ein Neukauf. CE-Software hilft zu erkennen, ob solche Umbauten als ‚wesentliche Veränderung‘ im Sinne der Maschinenrichtlinie eine neue Konformitätsbewertung erfordern.

Ein Beispiel aus dem Alltag: Bei der Fertigungsbeobachtung fällt einem Automobilzulieferer auf, dass bestimmte Produkte nur mit der alten Drehmaschine hergestellt werden können, die seit Jahren in einem Nebenraum der Instandhaltung verstaubt. Er plant, Retrofit-Maßnahmen durchzuführen, sie zu reinigen und umzubauen. Neue Antriebe und eine neue Steuerung sind notwendig, um die Funktion wieder herzustellen. Eine Änderung des Steuerungskonzepts kann jedoch Einfluss auf die Sicherheitsfunktionen der Maschine nehmen. Darüber hinaus stellt sich die Frage, ob es sich bei diesen Veränderungen bereits um eine ‚wesentliche Veränderung‘ im Sinne der Maschinenrichtlinie handelt. In diesem Fall wird der Maschinenbetreiber selbst zum Hersteller und muss die Maschine wie ein neues Produkt behandeln. Mit dieser Frage werden die Mitarbeiter der CE-CON häufig konfrontiert. „Hier herrscht zum Teil noch große Unsicherheit seitens der Maschinenbetreiber“, sagt Jörg Handwerk, Geschäftsführer der CE-CON aus langjähriger Praxis. Die Firma begleitet weltweit Unternehmen im Maschinenbau zum Thema Maschinen- und Arbeitssicherheit.

Wesentliche Veränderungen identifizieren

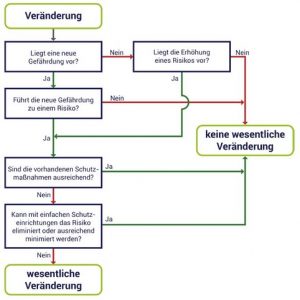

In jedem Einzelfall muss ermittelt werden, ob die Veränderungen an der Maschine sicherheitsrelevante Auswirkungen nach sich ziehen. Liegt eine neue Gefährdung bzw. eine Erhöhung eines vorhandenen Risikos vor, wird geprüft, ob die vorhandenen Schutzmaßnahmen der Maschine weiterhin ausreichen oder geeignet sind. Die Grundnorm DIN EN ISO12100:2010 (Sicherheit von Maschinen – Risikobeurteilung) liefert Informationen, welche Kriterien für eine Risikobeurteilung betrachtet und wie Risiken vermieden werden können. Bei technischen Maßnahmen sollten Personen eingebunden werden, die in der Lage sind, die Maßnahmen sicherheitsgerichtet auszuwählen und Leistungsstufen zu bestimmen. Das Manufacturing Execution System (MES) HYDRA optimiert Produktionsprozesse für Fertigungsunternehmen, um Wettbewerbsvorteile zu erzielen. ‣ weiterlesen

MES-Integrator und 360-Grad-Partner für optimierte Fertigung

Prozessbegleitende Software

Eine CE-Software wie CE-CON Safety hilft den Verantwortlichen dabei, eine wesentliche Veränderung an einer Maschine zu identifizieren. Hierbei werden prozessbegleitend Fragen gestellt, die zur Identifizierung relevant sind. Die Anwender werden durch Erklärungen und Auswahlfelder bei der Beantwortung der Fragen unterstützt. Als Ergebnis erhalten sie die begründete Aussage, ob eine wesentliche Veränderung vorliegt oder nicht. Dieses Ergebnis kann gespeichert oder der Sicherheitsdokumentation hinzugefügt werden. Liegt keine wesentliche Veränderung vor und führt beispielsweise die Änderung der Steuerung nicht zu neuen Gefährdungen oder einem erhöhten Risiko, muss keine neue Konformitätsbewertung durchgeführt werden. Funktionieren nach einem Retrofit allerdings bestehende Sicherheitskonzepte nicht mehr, die innerhalb der Konformitätsbewertung der Maschinenhersteller ausgearbeitet wurden, muss eine komplette Neubewertung entsprechend den Anforderungen aus dem Anhang I der Maschinenrichtlinie 2006/42/EG erfolgen. Dazu gehört auch die Erstellung aller hierfür notwendigen Dokumente. Das prozessbegleitende Verfahren der Risikobeurteilung ist sinnvoll, wenn zu jeder Zeit auf dem Stand der aktuellen Normung beurteilt wird. „Kerngeschäft des Konstrukteurs ist die Entwicklung einer Maschine“, erklärt Handwerk. „Die für die Risikobeurteilung relevanten Normen sind unter Umständen noch bekannt, aber wann für welche Norm eine Aktualisierung veröffentlicht wurde, gehört nicht unbedingt zu den im Vordergrund stehenden Themen des Konstrukteurs.“

Sicherheitskonzept entwickeln

Am 9. April 2015 wurde vom deutschen Bundesministerium für Arbeit und Soziales (BMAS) ein Interpretationspapier zur wesentlichen Veränderung von Maschinen veröffentlicht. Dieses ist an das Produktsicherheitsgesetz¹ (ProdSG) angepasst und enthält neue Erkenntnisse der Risikobeurteilung. Wie bei neuen Maschinen müssen bei wesentlich veränderten Maschinen die Bestimmungen des ProdSG und der 9. ProdSV² angewendet werden. Um ein anwendungsgerechtes Sicherheitskonzept entwickeln zu können, reicht es nicht aus, nur die vorhandenen Gefährdungen zu analysieren und nacheinander abzustellen. Zusätzlich muss ein Blick auf die fertigungstechnischen Anforderungen, beispielsweise die Zykluszeit geworfen werden. Denn es besteht immer die Gefahr, dass gewählte Schutzeinrichtungen umgangen werden, wenn dadurch die Tätigkeit für die Maschinenbediener oder Instandhalter zu umständlich wird. „Wenn dem so ist, dann ist allerdings eine unpassende Schutzeinrichtung gewählt worden“, bemerkt Handwerk. Unabhängig davon muss nach allen Änderungen an Maschinen – nicht nur nach wesentlichen Veränderungen – eine Gefährdungsbeurteilung nach § 3 der Betriebssicherheitsverordnung³ an Arbeitsplätzen regelmäßig oder anlassbezogen durchgeführt werden. Diese zählt zu den betrieblichen Arbeitsschutzpflichten. Arbeitgeber dürfen nur Maschinen bereitstellen, deren Verwendung nach dem Stand der Technik sicher ist. Aufgrund der Gefährdungsbeurteilung können technische, organisatorische und personenbezogene Maßnahmen notwendig werden, um den Beschäftigten einen sicheren Umgang mit dem Arbeitsmittel zu ermöglichen. Dabei sind die technischen Maßnahmen vorrangig gegenüber den organisatorischen Maßnahmen auszuwählen. Außerdem muss geprüft werden, ob eine Anpassung der Benutzerinformationen zum sicheren Betrieb der Maschine erforderlich ist.

Ganzheitliche Lösung

„Es ist wichtig, eine ganzheitliche Lösung zu finden, die der Arbeitsweise des Anwenders entspricht und für das zu beurteilende Produkt geeignet ist“, erklärt Handwerk. „Dazu gehört auch, dass alle Lebensphasen einer Maschine betrachtet werden. Denn der zukunftssichere Betrieb von Maschinen steht und fällt mit der Wartungssicherung. Und konsequent durchgeführte Instandhaltungen von Maschinen dienen nicht nur der Sicherheit und Gesundheit des Personals, sondern auch der Erhaltung des funktionsfähigen Zustands von Maschinen.“