Mehr als Anlagenvisualisierung

Berichten, vernetzen, befähigen

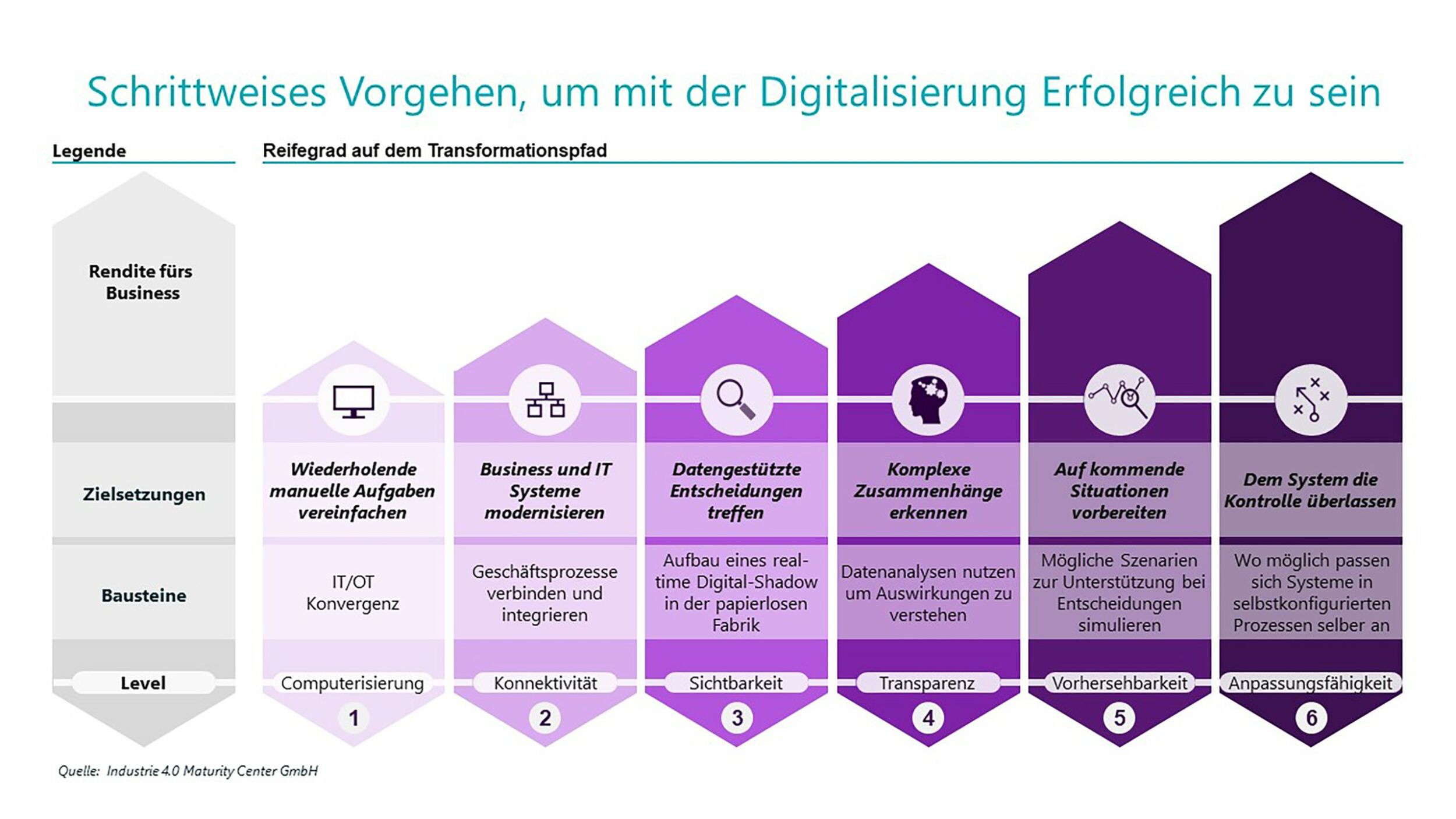

Die Strecke zur Industrie 4.0 bewältigen Anlagenbetreiber nicht im Sprint, sondern im Marathon. Reifegradmodelle helfen ihnen, die vielversprechenden Meilensteine anzusteuern. Wobei bereits die Visualisierung zahlreiche Ansätze zur Modernisierung bietet – in der Balance zwischen Funktionalität und Sicherheit.

Seitdem der Mensch Dinge produziert, strebt er nach kontinuierlicher Verbesserung aller damit verbundener Aufgaben: Prozesse sollen immer sicherer, schneller, kosteneffizienter und nachhaltiger werden. Die Werkzeuge haben sich über die Jahre geändert und im digitalen Zeitalter ist Erfolg unweigerlich mit dem Technologieeinsatz verbunden. Wieso gibt es dann immer noch so viele Unternehmen, die im Produktionsumfeld auf ihr sehr aktives Turnschuhnetzwerk setzen und Daten auf Papier festhalten? Selbst wo schon Automatisierungstechnologie betrieben wird, läuft oft seit Jahren die gleiche Software. Die Risiken dabei: Daten stehen nicht in Echtzeit zur Verfügung, sind bei manueller Eingabe schon veraltet und sie werden im falschen Kontext dargestellt. Zusätzlich fehlen benötigte Funktionen, weil funktionierende Systeme unberührt bleiben sollen. Proprietäre oder andere Werkzeuge außerhalb von Standards stoßen an Grenzen. Da Technologie dennoch nicht dem Selbstzweck, sondern als Werkzeug dient, geht die digitale Wirtschaft über die Einführung neuer Technologien hinaus.

Generationswechsel

Zusätzlich steht die Industrie vor einer Umwälzung des Arbeitsmarktes: Millennials rücken an die Stelle der Boomer und digital Natives nehmen leitende Positionen ein. Moderne Technologie spielt eine große Rolle darin, das noch vorhandene Wissen und Erfahrung zu erfassen, zu systematisieren und zur Weitergabe aufzubereiten. Neue Wege der Zusammenarbeit werden definiert und eingeführt. Digitalisierte Unternehmen setzen auf Flexibilität und Optimierung der vorhandenen Kapazitäten. Dabei lautet häufig die Frage: Was können wir anders machen? Wie können Cloud Computing, das industrielle Internet der Dinge (IIoT), Edge Computing und künstliche Intelligenz besser in die Produktion integriert und ihre Potenziale ausgeschöpfet werden? Wo lassen sich analoge Prozesse digitalisieren? Werden alle Daten erfasst und lassen sich diese Informationen zur Verbesserung von Betrieb und Leistung nutzen? Können Teams über die Cloud zusammenarbeiten? Und was bewirkt die Einführung von Edge-to-Enterprise-Funktionen in einer dezentralen Produktion unter Verwendung von KI-verbesserten HMI-Scada-Funktionen? Auch weil so vielfältige Fragen erst strategisch und dann Schritt für Schritt zu beantworten sind, gilt der Weg zur Industrie 4.0 nicht als Sprint, sondern als Marathon.

Geschäftsmodelle im Wandel

Doch die Antworten auf diese Fragen zu finden, ist wichtiger als je zuvor. Und Erkentnisse erfordern oft Umdenken. Bereits 2016 fasste das World Economic Forum es so zusammen: „Um ein digitales Unternehmen zu werden, sind weitaus tiefgreifendere Veränderungen erforderlich, als nur Investitionen in die neuesten digitalen Technologien. Die Unternehmen müssen nach neuen Geschäftsmodellen suchen, ihre Betriebsmodelle grundlegend überdenken sowie die Art und Weise, wie sie digitale Talente anziehen und fördern. Und sie müssen neu überlegen, wie sie den Erfolg ihres Unternehmens messen.“

Den Aufschlag machen

Es gibt verschiedene Wege in Richtung digitaler Transformation. Schnell und einfach ist keiner davon, und Abkürzungen gibt es auch keine. Das Automation Maturity Model kann hier eine Entscheidungshilfe bieten. Dieses Rahmenwerk dient der digitalen Entwicklung und Definition einer strategischen Roadmap. Die drei Säulen des Frameworks sind Menschen, Technologie und Prozesse.

Menschen

Wie sich Menschen verhalten und wie sie handeln, verändert sich stetig. Man stellt einen Mitarbeiter ein und muss sich erst mal ein Bild davon machen, wer das ist, wie er arbeitet. Und der Mitarbeiter lernt, sich zurechtzufinden und seinen Platz im Unternehmen einzunehmen. Er wird geschult, weitergebildet hinsichtlich der Aufgaben, die er erfüllen soll und will. Irgendwann wollen Angestellte mehr Verantwortung übernehmen und sich mehr engagieren. Sie wollen eine aktive Rolle einnehmen, um Nutzen zu generieren.

Technologie

Auch die Art und Weise, wie Technologie zur Datenerfassung eingesetzt wird, ändert sich mit der Zeit. Es begann mit manueller Datenerfassung, ohne Digitaltechnik. Irgendwann begann hier und da eine isolierte Automatisierung mit isolierten SPSen/RTUs, die über eine lokale HMI verbunden waren. Mit der Technologisierung wird die Produktion vernetzter und sollte von einem zentralen System der Systeme auf Standortebene gesteuert werden. Ein zentraler Historian ist Bestandteil einer solchen Lösung. Je größer Organisationen oder ihre Infrastrukturen werden, desto mehr Informationen stehen zur Verfügung. Sie müssen allerdings aus den verschiedenen Systemen extrahiert werden, was eine standardisierte Automatisierungsplattform erleichtert. Dieser Ansatz verschafft der Belegschaft Mobilität bei gleichzeitiger Vernetzung. Zukünftig dürften Unternehmen ihre Geschäftssysteme vollständig mit den Technologien der Produktionssysteme vereinheitlicht haben, um eine ganzheitliche Sicht auf die Abläufe zu erhalten, die effektiveres Arbeiten ermöglicht.

Prozesse

Der Wandel der Unternehmensprozesse vollzieht sich von Organisation zu Organisation und von Branche zu Branche unterschiedlich. Ohne Automatisierung sind die Abläufe oft ad hoc und reaktiv, erfahrungsbasiert. Sie hängen von überliefertem Wissen ab. Mit zunehmender Automatisierung werden Prozesse dokumentiert und definiert. Wenn sie auch noch verwaltet werden, können sie formalisiert und gepflegt werden. Da sich Prozesse durch Dokumentation und Management ausprägen, können sie quantitativ verwaltet werden. Kennzahlen werden mit Berichten und Analysen verknüpft , um die Leistung zu steigern. Sind die Prozesse ausgereift, lassen sie sich stetig verbessern.

Start aus dem Bestand heraus

Eine Modernisierung nach dem Vorbild einer Industrie 4.0 muss mit dem beginnen, was vor Ort an Software und Betriebssystemen verfügbar ist. Ähnlich der Darstellung des Industrie 4.0 Maturity Centers in Aachen verfolgt der Anbieter von industrieller Software Aveva den Ansatz, dass eine klare Strategie hilft, die passende Technologie auszuwählen und einzusetzen. Organisationen müssen wissen, wo sie stehen und einen Plan entwickeln, wohin sie wollen. Dann lässt sich unter Berücksichtigung der Komponenten des Automation Maturity Model eine Strategie entwickeln, diese Ziele auch zu erreichen.

Kommunikation als Grundlage

Viele Unternehmen, die bereits über eine funktionierende Grundlage verfügen, scheitern an der zeitnahen Darstellung und Auswertung von Informationen. In Fabriken ist heute gefragt, datengestützte Entscheidungen schnell treffen und kommunizieren zu können. Die technischen und organisatorischen Probleme bei dieser Informationsbereitstellung können anhand eines Digital Shadows gelöst werden, der Kommunikation zwischen den Akteuren innerhalb und außerhalb einer Fabrik unterstützt. Dann können sich Anlagenbetreiber den komplexen Zusammenhängen widmen. Bereitgestellte Daten im Sinn von Business Intelligence helfen ein Verständnis zu entwickeln, welcher Natur die verschiedenen Ereignisse sind, und wie es zu ihnen kam. Daraus können Verantwortliche für die Zukunft Schritte ableiten, die das Auftreten von Ereignissen besser steuern sollen. Daten sind der wichtigste Baustein dafür. Der Blick auf die eingesetzten Benutzerinterfaces in Fabriken illustriert den Bedeutungszuwachs, den Digitaltechnik beim Umgang mit fabriknah anfallenden Daten erfährt.

Schlussfolgerung

So hat sich industrielle Software zum elementaren Bestandteil der Produktionsumgebung entwickelt. Hardwareunabhängige Technologie erlaubt es den Maschinenbedienern, den Entscheidern im Leitstand sowie Management und den Instandhaltern im Feld, die gleiche Datenquelle in zugeschnittenen Ansichten zu nutzen. Das Softwareportfolio von Aveva liefert ganz unterschiedliche Komponenten, die sich für die unterschiedlichen Bereiche der Produktion zu einer einheitlichen Lösung verbinden lassen – also eine Standardsoftware, die sich individuell zusammenstellen lässt.

Visualisierung fit gemacht

Seit Jahren wird Visualisierungssoftware bereits zur Trenddarstellung genutzt, doch technologisch ist heute deutlich mehr möglich. Der Vergleich mit Navigationssystemen veranschaulicht das: Zu Beginn gaben diese Geräte lediglich Routen von A nach B aus. Heute liefern sie Informationen zu Staus, alternativen Strecken und Zwischenzielen wie Tankstellen oder Restaurants. Analog dazu lassen sich moderne Visualisierungssysteme heute durch zahlreiche Services erweitern, wenn entsprechende Datenquellen integriert wurden.

So lassen sich Daten in zielgruppengerechten Reports und Dashboards aufbereiten und Visualisierungsdaten in einen Historian integrieren. Dieser verfügt über deutlich mehr Funktionen zur Aggregierung als eine Visualisierung. Um Daten über Netzwerkgrenzen hinweg verfügbar zu machen und gleichzeitig die Produktion mit der IT-Welt zu verbinden, sind heute gängige Funktionen und Werkzeuge erforderlich. Das Hochrüsten der Visualisierungssysteme alleine nutzt dabei kaum und birgt Sicherheitsrisiken, wenn sich Netzwerke zunehmend in Richtung Internet und Cloud öffnen.

Um die Möglichkeiten aktueller Technologie auszuschöpfen, sind demnach Kenntnisse über Prozesse und technologische Möglichkeiten gefragt. Durchflussmessungen erlauben etwa Rückschlüsse auf vorhandene Mengen. Erfasste Ein/Aus-Signale von Betriebsstunden in einem definierten Zeitraum stellen einen Baustein für die zustandsbasierte Wartung dar, also Predictive Maintenance. Um solches Potenzial mit Aveva InTouch-Applikationen auszuschöpfen, hat der Distributor Factory Software ein Zwei-Tage Anwendertraining konzipiert, um bewährte Visualisierungsapplikationen aus dem letzten Jahrtausend für die digitale Transformation zu modernisieren.