Roboteranwendungen umsetzen

In drei Schritten programmiert

Die drei meist genutzten Verfahren, um Industrieroboter zu programmieren, sind die Teach-In-Programmierung, die grafische CAD-gestützte Offline-Programmierung und die klassische textuelle Programmierung. Welche Vor- und Nachteile diese Methoden haben und wie es gelingen kann, mit neuen Programmierverfahren den Anlagenanlauf zu beschleunigen, zeigt der folgende Beitrag.

Beim Teach-In-Verfahren erfolgt die Programmierung mit dem Teach-Pendant direkt am Roboter (Online-Programmierung). Sie zählt daher zu den einfachsten Methoden. Mit Hilfe von Knöpfen und Joysticks kann ein Bediener den Roboter in verschiedene Gelenkstellungen oder Stellungen seines Endeffektors bewegen. Die Positionen lassen sich auf diese Weise nacheinander aufzeichnen und die Punkte zu einer kontinuierlichen Bewegungsbahn zusammenfügen – ein einfacher Ansatz, der es jedoch keine spezifischern Möglichkeiten zulässt. Des Weiteren ist die Integration komplexer Programmlogik zur flexiblen Reaktion auf Sensorsignale von Kraft-Momenten-Sensoren oder Kameras nicht möglich. Daher ist die reine Teach-Pendant basierte Programmierung auf einfache Industrieroboteranwendungen beschränkt. Grafische Offlineprogrammierung geht einen Schritt weiter, indem für die Berechnung optimaler Bewegungspfade die Geometrie der Roboteranlage sowie der Werkstücke genutzt wird. Die Handhabung der dafür benötigten Software ist komplizierter ist als die Nutzung eines Teach-Pendants. Anwender benötigen CAD/CAE-Erfahrung, um die Benutzerschnittstellen und den Programmierablauf optimal nutzen zu können. Die CAD-Modelle der Anlage und Werkstücken werden in diese Softwaresysteme importiert, so dass Roboter fernab der Anlage an einem Büroarbeitsplatz programmiert werden können. In der dreidimensionalen Simulationsumgebung lassen sich Wegpunkte schneller und flexibler als beim Teach-In-Verfahren am realen Roboter definieren bzw. ändern. Der Entwurf möglichst optimaler Bewegungsprofile wird durch die Software unterstützt. Daher ist die automatische Berechnung kollisionsfreier Teilbewegungen in solchen Umgebungen recht einfach möglich. Die Herausforderung liegt jedoch meist in der Übertragung des Programms auf die reale Roboterumgebung, da aufgrund von Kalibrierungsungenauigkeiten oder Abweichungen zwischen Modell und Realität weitere Anpassungen nötig werden. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Einfacher programmieren

Komplexe Logik, die auf Sensorsignale reagiert und zu flexiblerem, robusteren Roboterverhalten führt, war lange Zeit nicht mit rein grafischer Offlineprogrammierung umsetzbar. Sensor-basierte Roboteranwendungen mussten daher bis jetzt explizit textuell in der Programmiersprache des jeweiligen Roboterherstellers programmiert werden. Dieser Ansatz erfordert Erfahrung sowohl in textueller Programmierung als auch in sensor-basierter Robotik, das Personal muss also entsprechend qualifiziert sein. ArtiMinds Robotics adressiert die Schwächen der drei Verfahren. Mit der Robot Programming Suite (RPS) ist es möglich, eine direkte Programmierung am physischen Roboter mit der grafischer Offline-Programmierung zu mischen und so den Anlagenanlauf zu beschleunigen. Dabei können flexible, sensor-basierte Anwendungen mit Kraft-Momenten-Sensorik oder Vision Systemen realisiert werden, ohne textuell programmieren zu müssen.

Der Programmierablauf besteht dabei aus drei Schritten: Der Thin[gk]athon, veranstaltet vom Smart Systems Hub, vereint kollaborative Intelligenz und Industrie-Expertise, um in einem dreitägigen Hackathon innovative Lösungsansätze für komplexe Fragestellungen zu generieren. ‣ weiterlesen

Innovationstreiber Thin[gk]athon: Kollaborative Intelligenz trifft auf Industrie-Expertise

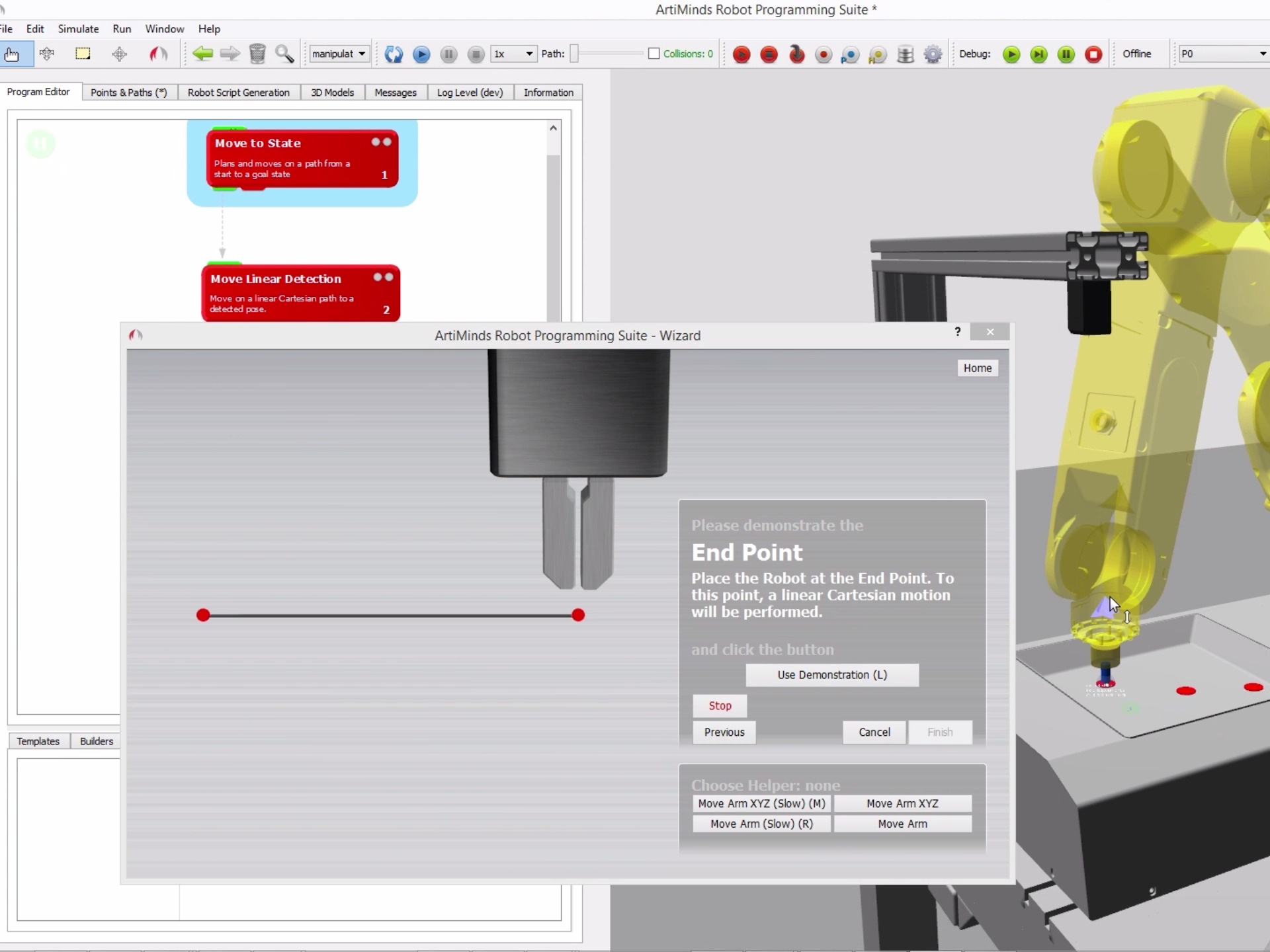

- • Mittels einer grafischen Benutzeroberfläche werden einzelne Abschnitte des gesamten Bewegungsablaufes per Drag&Drop von Bewegungsabläufen und umfangreich getesteten Teilprozessen, so genannten Templates, erstellt und zusammengefügt.

- • Teach-in einiger weniger Schlüsselstellungen des Roboters für den Abschnitt. Dies kann mit dem Teach-Pendant, durch direktes Führen von kollaborativen Robotern an ihrem Endeffektor oder am virtuellen Roboter in der Simulationsumgebung der Software erfolgen. Für eine Roboteraufgabe kann beliebig und nahtlos zwischen den unterschiedlichen Teach-Verfahren gewechselt werden.

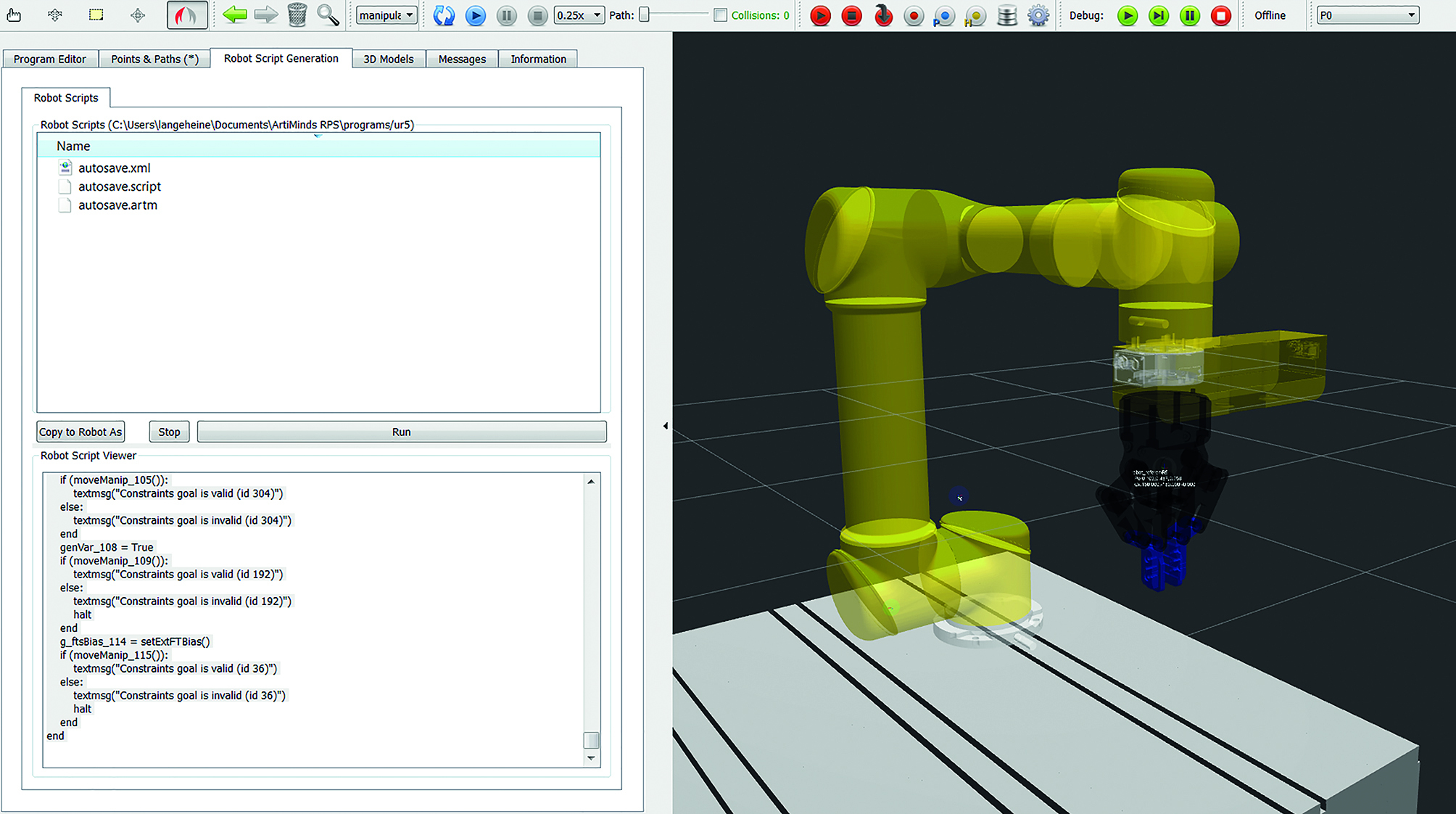

- • Nach Berechnung der nominalen Robotertrajektorie, überlagerten Kraftreglern und Simulation der programmierten Roboterbewegung wird schließlich ein Programm in der nativen Programmiersprache des Zielrobotersystems erzeugt. Der generierte Code läuft eigenständig auf dem unmodifizierten Robotercontroller, sodass die via Netzwerk verbundene Roboterprogrammiersoftware am Ende problemlos abgetrennt werden kann.

Die Programmiersoftware integriert verschiedene Industrieroboterfamilien, Kraft-Momenten-Sensoren, Greifer und Bildverarbeitungssysteme. Tiefgreifende Kenntnisse der Hardwaresysteme sowie Erfahrung in textueller Programmierung werden nicht benötigt. Der Fokus der Roboterprogrammierung liegt somit ausschließlich auf der Entwicklung des geeigneten, flexiblen Bewegungsablaufs für die Automatisierungsaufgabe.