Vorausschauendes Produktionsmanagement

Ein Team aus IT-Beratern und Wissenschaftlern arbeitet in den USA an der Verzahnung eines Produktionsmanagement-Systems mit Softwarewerkzeugen für die vorhersagende Wartung oder ‚Predictive Maintenance‘. Als Ziel will die Projektgruppe eine Lösung bieten, die nicht nur Zukunftsaussagen zu Verfügbarkeit, Leistung und Qualität ermöglicht, sondern auch den Energieverbrauch vorhersehbar und damit steuerbar macht.

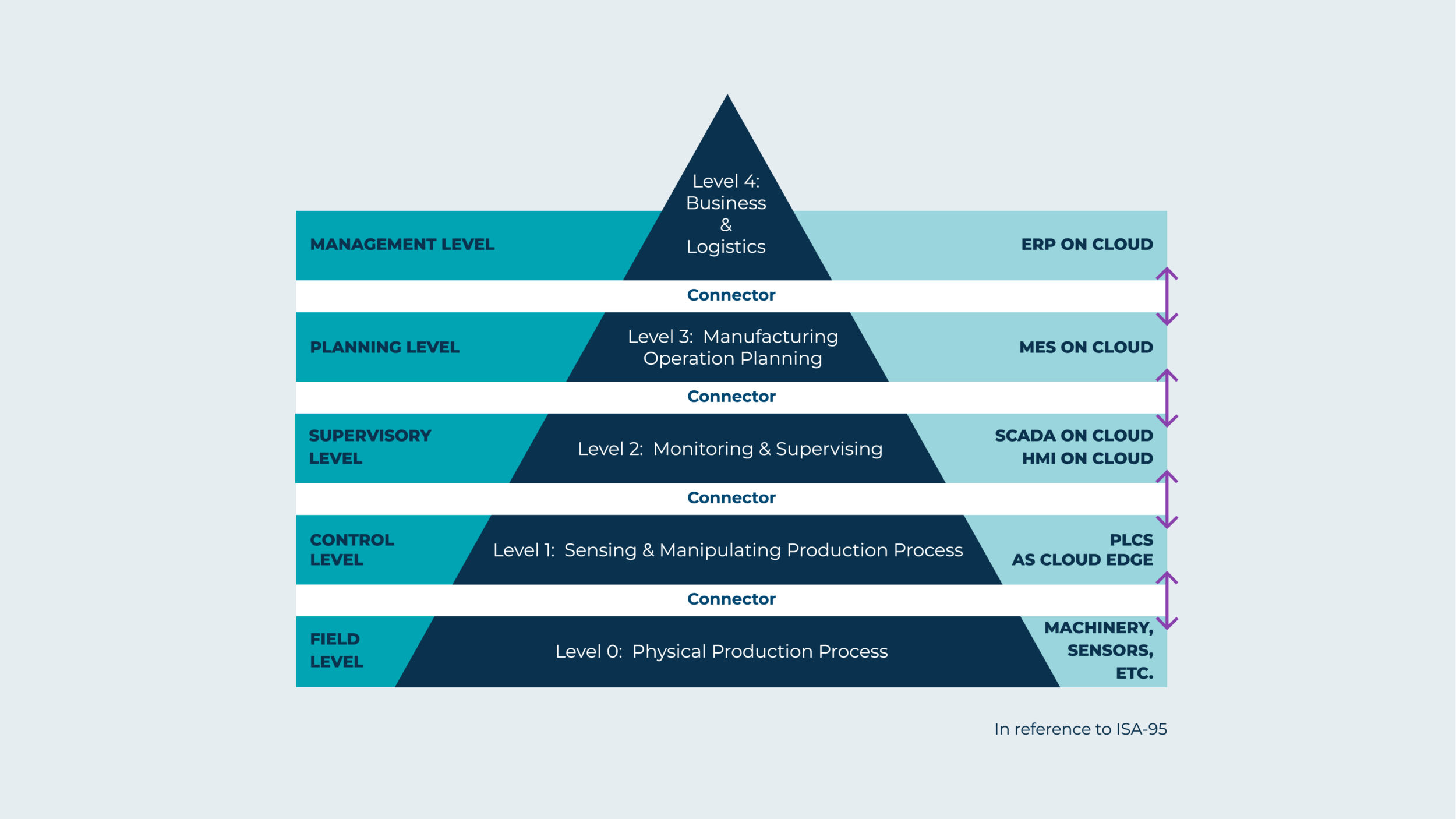

Derzeit beschleunigen digitale Technologien ihren Siegeszug: Das Beratungshaus Bain & Company zählt ‚radikale Hightec-Innovationen‘ zu den acht Megatrends bis zum Jahr 2020. Als weiteren Trend hat das Beratungshaus Ressourcenknappheit ausgemacht: Unter anderem für Kupfer, Aluminium oder Platin werden Versorgungsengpässe erwartet. Ressourcen- und Energiekosten werden damit zur erfolgskritischen Größe par excellence. Vor diesem Hintergrund hat ein Automobilzulieferer in seiner nordamerikanischen Fabrik ein Projekt gestartet, um eine etablierte Manufacturing Execution-Lösung (MES) zur Produktionsoptimierung mit Funktionen für das ‚Condition Based Monitoring‘ (CBM) zu verbinden. Die Technologie zur vorhersagenden Wartung oder ‚Predictive Maintenance‘ ist ein noch junger Anwendungszweig. Kernelement sind webbasierte IT-Programme, die eine regelmäßige Zustandsüberwachung von Maschinen durch mathematische Schwingungsanalysen so ergänzen, dass Aussagen über die Funktions- und Leistungsfähigkeit von Maschinen und Anlagen in der Zukunft möglich werden. Störungen lassen sich auf diese Weise erkennen, bevor sie tatsächlich eingetreten sind. Das Manufacturing Execution System (MES) HYDRA optimiert Produktionsprozesse für Fertigungsunternehmen, um Wettbewerbsvorteile zu erzielen. ‣ weiterlesen

MES-Integrator und 360-Grad-Partner für optimierte Fertigung

Grüne Fertigung mit Nahe-Null-Ausfallquote

Das Projekt geht noch einen Schritt weiter und bezieht auch den Energieverbrauch der Produktionsstätte in die Analysen ein. Dadurch kann ein ‚vorhersagendes‘ MES zwei Ziele auf einen Schlag verfolgen: Erstens einen Fabrik-Zustand unterstützen, der als ‚Nahe-Null-Ausfall‘ beschrieben werden kann. Zweitens kann das System zur Etablierung einer ‚grünen Fertigung‘ beitragen. In der ersten Projektphase wird das MES dazu mit allen bekannten Modulen für ein modernes Shopfloor-Management installiert. Die unterstützten Funktionen reichen von der Maschinendatenerfassung über Berichte zur Gesamtanlageneffektivität bis zur Echtzeit-Visualisierung der verfügbaren Kapazitäten auf allen Betriebsebenen. Danach erfolgt in Phase Zwei die Verknüpfung des Systems mit der vorhersagenden Wartung, um sowohl die Gesamtanlagen-Effektivität (OEE) als auch die Ressourceneffizienz zu optimieren. Dazu wird zunächst eine ausgewählte Maschine mit einer Sensor-Funktionalität ausgestattet, die sekundengenau Vibrationen sowie aktuelle und historische Energieverbrauchsdaten auswertet und sie in das Leitsystem einspeist. Die Sensorik arbeitet mit moderner Selbstlern-Technologie aus der künstlichen Intelligenz.

‚Vorhersagen und verhindern‘ statt ‚versagen und beheben‘

Ein auf diesem Ansatz aufbauendes Predictive-Modul kann Unternehmen in die Lage versetzen, die Produktionsausfallquote noch weiter zu minimieren, als es mit produktionsnaher IT ohenhin möglich ist. Zudem wird dabei der Energieverbrauch in den drei Kategorien Prozesse, Ausrüstung und Komponenten detailliert erfasst und visualisiert. Stützt sich die bewährte OEE bisher auf die Dimensionen Verfügbarkeit, Leistung, und Qualität, fügt eine um Vorhersagen erweiterte Lösung eine vierte Dimension in das System ein – den exakten Energieverbrauch auf allen Ebenen von der Komponente bis zur Fabrik. Damit können Fragen nach Energieeffzienz und Energiebedarf von Prozessen und Schichten präzise geklärt werden. So kann am Ende für jedes Einzelstück eine ‚Energie-Produkt-Plakette‘ vergeben werden, die den Energieaufwand für genau dieses Produkt anzeigt.

Zudem können die Daten als Grundlage für eine unternehmensweite Energiebilanz dienen, um beispielsweise glaubwürdige Nachhaltigkeitsberichte für den Kapitalmarkt zu erstellen. Diese Projektphase wird begleitet von Wissenschaftlern der University of Cincinnati in Ohio, die sich auf das Gebiet Predictive Maintenance spezialisiert haben. Die Forscher haben eine Reihe von Algorithmen zur vorhersagenden Wartung entwickelt, um den in Fabriken üblichen, reaktiven Ansatz ‚versagen und beheben‘ durch vorbeugende Konzepte nach dem Leitsatz ‚vorhersagen und verhindern‘ zu ersetzen. Neben der Einbeziehung der gemessenen Daten greift das System zum Ermitteln von Zukunftsaussagen auch auf das Wissen von Werkern und Meistern in der Fabrik zurück. Die Software kommt unter anderem bei General Motors, Toyota, Procter & Gamble und Samsung zum Einsatz.

Produkt, Prozesse und Fabrik im Blick

Wenn Unternehmen eine solche, vorbeugende Strategie verfolgen wollen, müssen sie Investitionen in Software, Installation und Schulung tätigen. Auf der ‚Habenseite‘ steht dabei das Vermeiden von Stillständen und die Reduzierung von Wartungs- und Energiekosten durch eine verbesserte, auf die Zukunft gerichtete Steuerung. Schon Predictive Maintenance bringt eine neue Qualität in die produktionsnahe IT. Gekoppelt mit Predictive Energy Management-Systemen (P-EMS) wird daraus ein Shopfloor-Management, das Zukunftsaussagen in vier Dimensionen ermöglicht: Verfügbarkeit, Leistung, Qualität und Energieaufwand. Die Möglichkeiten eines Predictive MES können dem produzierenden Gewerbe so eine erfolgskritische Innovations-Chance bieten – mit entsprechend positiven Wirkungen auf den ‚Return-on-Investment‘ sowie Wettbewerbsfähigkeit und Standortsicherheit.