Automotive-Zulieferer

Vollautomatisch zur fertigen Dachreling

Der hohe Wettbewerbsdruck der Automobilindustrie bringt immer wieder neue Fertigungskonzepte hervor. So legt der tschechische Zulieferer ACL Automotive jetzt die spanende Bearbeitung von Dachrelings in die flinken Hände von Stäubli-Robotern.

ACL Automotive mit Produkten wie Dachrelings und Trägern gehört zu den etablierten Zulieferern der Automobilhersteller. Zu den Großkunden des Unternehmens zählt Skoda. Modelle wie Fabia II, Oktavia III und Yeti zieren Dachaufbauten aus Liberec in Nord-Böhmen. „Wir verfügen über langjährige Erfahrung in der Fertigung von Dachrelings. Bisher konnten wir aber immer nur eine Variante auf der Anlage fertigen. Jetzt standen die Steigerung der Produktionskapazitäten und die gleichzeitige Bearbeitung zweier Varianten auf dem Programm, was mit unserer bestehenden Anlage nicht möglich war“, erklärt Vladimir Böhm, Manager bei ACL Automotive. „So haben wir uns an den Anlagenbauer Ultratech gewandt, um für diese Aufgabenstellung eine wirtschaftliche Lösung zu finden.“ Ultratech zeichnete bereits für die Integration der bis dato genutzten Drei-Achs-Bearbeitungs-Technologie verantwortlich. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Umfangreiche Testserien

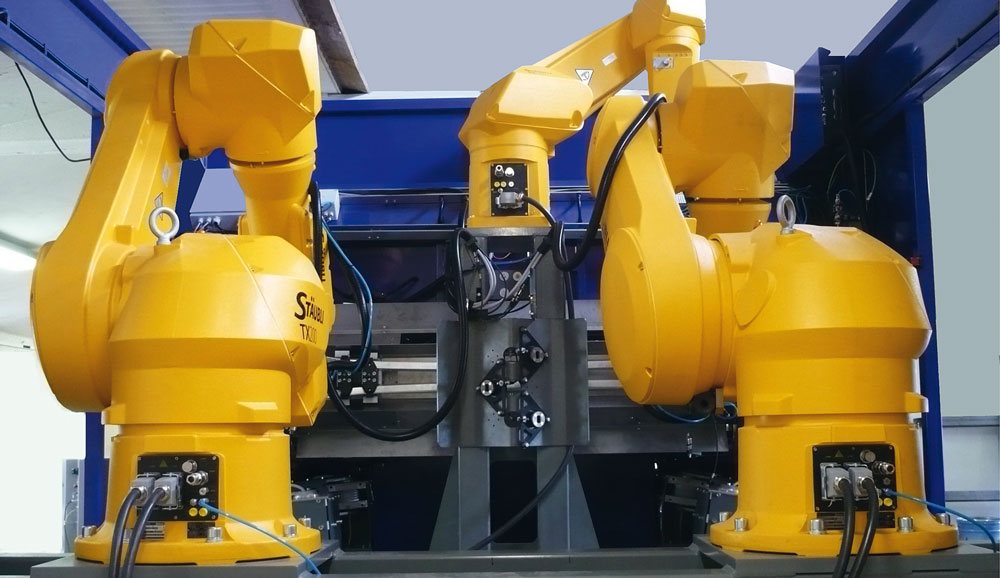

Für das neue Projekt bei ACL Automotive musste sich Ultratech eine ganz besondere Lösung einfallen lassen, wie Geschäftsführer Libor Strejček betont: „Es stand schon zu Beginn der Anlagenplanung fest, dass die Konstruktion eines klassischen Vier-Achs-Systems für die Bearbeitung in jeder Hinsicht zu aufwendig sein würde. Deshalb haben wir uns nach Alternativen umgesehen und beschlossen, die Möglichkeiten der Roboter-Bearbeitung auszuloten.“ Auf der Suche nach dem geeigneten Roboterhersteller stieß Ultratech auf das Schweizer Unternehmen Stäubli, genauer gesagt auf die tschechische Niederlassung in Pardubice. Dort nahm man sich sofort der Aufgabenstellung an und unterstützte Ultratech bestmöglich. „Stäubli hat es uns ermöglicht, applikationsspezifische Tests mit mehreren Sechsachsern durchzuführen, beginnend mit dem kleinen TX60, dem mittleren TX90 und letztendlich mit dem großen TX200 – dies alles in einem engen Zeitfenster von zwei Wochen“, sagt Strejček. Der Kundenservice und die Unterstützung waren neben der hohen Performance der Roboter für Ultratech die wesentlichen Gründe für die Entscheidung pro Stäubli. Während der realen Produktionstests zeigte sich schnell, dass aus Gründen der Produktqualität und Prozesssicherheit der Anlage nur die größeren Roboter-Typen in Frage kamen. Diese bieten einen Mix aus Steifigkeit, Präzision und Bahngenauigkeit. Zwar waren die Ergebnisse bei der Bearbeitung schlanker Aluminium-Profile auch mit den kleineren Roboter-Typen gut, doch insbesondere bei dicken und gebogenen Werkstücken stießen diese an ihre Grenzen. Konkret fiel die Wahl auf zwei Stäubli TX200 für die eigentliche spanende Bearbeitung. Trotz ihrer beachtlichen Größe ließen sich diese problemlos unter den gegebenen Platzbedingungen integrieren. Die Gründe dafür liegen in ihrer kompakten Bauform mit im Arm integrierten Kabeln und einem für diese Roboterklasse sehr kleinen Sockelmaß. Um den kompletten Bearbeitungsprozess vollautomatisiert durchführen zu können, entschied man sich zur Integration eines weiteren Stäubli Sechsachsers vom Typ RX160, der Finish-Arbeiten übernimmt. Die Anlage wurde für die Bearbeitung zweier unterschiedlicher Aluminium-Profile konzipiert, die als Dachrelings bei Skoda und Seat-Fahrzeugen zum Einsatz kommen. Die Beladung der Anlage erfolgt manuell. Bei laufender Produktion befinden sich stets vier Werkstückpaare verteilt auf die vier Stationen in der Anlage. Nach dem manuellen Einlegen gelangt ein Profil-Paar im ersten Takt in den unteren Anlagenbereich. Dort kappen vier Sägen mit Servoantrieb die Überlängen der Profile. Mit dem nächsten Takt gelangen die Profile in den Arbeitsbereich der zwei mächtigen TX200. Beide Roboter, die parallel an je einem Ende der Profile arbeiten, tragen identische Werkzeugköpfe mit zwei Frässpindeln. Den groben Materialabtrag erledigen sie mit ihren größeren 13-Millimeter Fräsern, für das Finish kommen Sechs-Millimeter-Fräser zum Einsatz. Aufgrund der Parallelbearbeitung durch die zwei Hochleistungsroboter konnte die Zykluszeit signifikant verkürzt werden. Der Thin[gk]athon, veranstaltet vom Smart Systems Hub, vereint kollaborative Intelligenz und Industrie-Expertise, um in einem dreitägigen Hackathon innovative Lösungsansätze für komplexe Fragestellungen zu generieren. ‣ weiterlesen

Innovationstreiber Thin[gk]athon: Kollaborative Intelligenz trifft auf Industrie-Expertise

Durchgängig automatisiert

Nach der spanenden Bearbeitung werden die Dachrelings auf einem Rollenband zum Stäubli RX160 gefördert. Dieser reinigt die Werkstücke durch Abblasen mit Pressluft. Verbliebene Späne werden abgesaugt. Danach greift der Roboter mit seinem Pneumatik-Greifer einen Laser-Marker, um jede Dach-Reling mit einer Seriennummer zu beschriften. Nach diesem letzten Prozess-Takt gelangen die fertigen Produkte in den Be-/Entladebereich der Anlage zurück und werden vom Bediener entnommen. Selbst der Produktwechsel sei unkompliziert, so Lukas Pech, verantwortlicher Projektmanager bei Ultratech: „Uns liegen für jeden Reling-Typ die kompletten 3D-Daten vor, die wir in unser CAM-Programm SprutCAM einpflegen. Dieses Tool generiert die Bearbeitungs-Parameter für alle Roboter und wir können unsere Produktion ganz einfach wieder aufnehmen.“ Einen großen Vorteil für den Anlagenbetreiber bildet der durchgängige Prozessfluss mit einfacher Bedienung. „Die Bedienfreundlichkeit der Anlage ist uns sehr wichtig“, bestätigt Vladimir Böhm von ACL Automotive. „In diesem Fall konnten wir uns signifikant verbessern. Auch sind wir sehr gespannt auf weitere Potentiale, die sich unserer Produktion durch die Industrieroboter erschließen werden.“ Die Applikation zeigt einmal mehr, dass engagierte Teams und ein innovatives Konzept geeignete Mittel sind, um in diesem anspruchsvollen Markt die Produktivität und somit die Wettbewerbsfähigkeit zu steigern.