Trends und Technologien

Cyber Physical Systems: Die Vision wird konkret

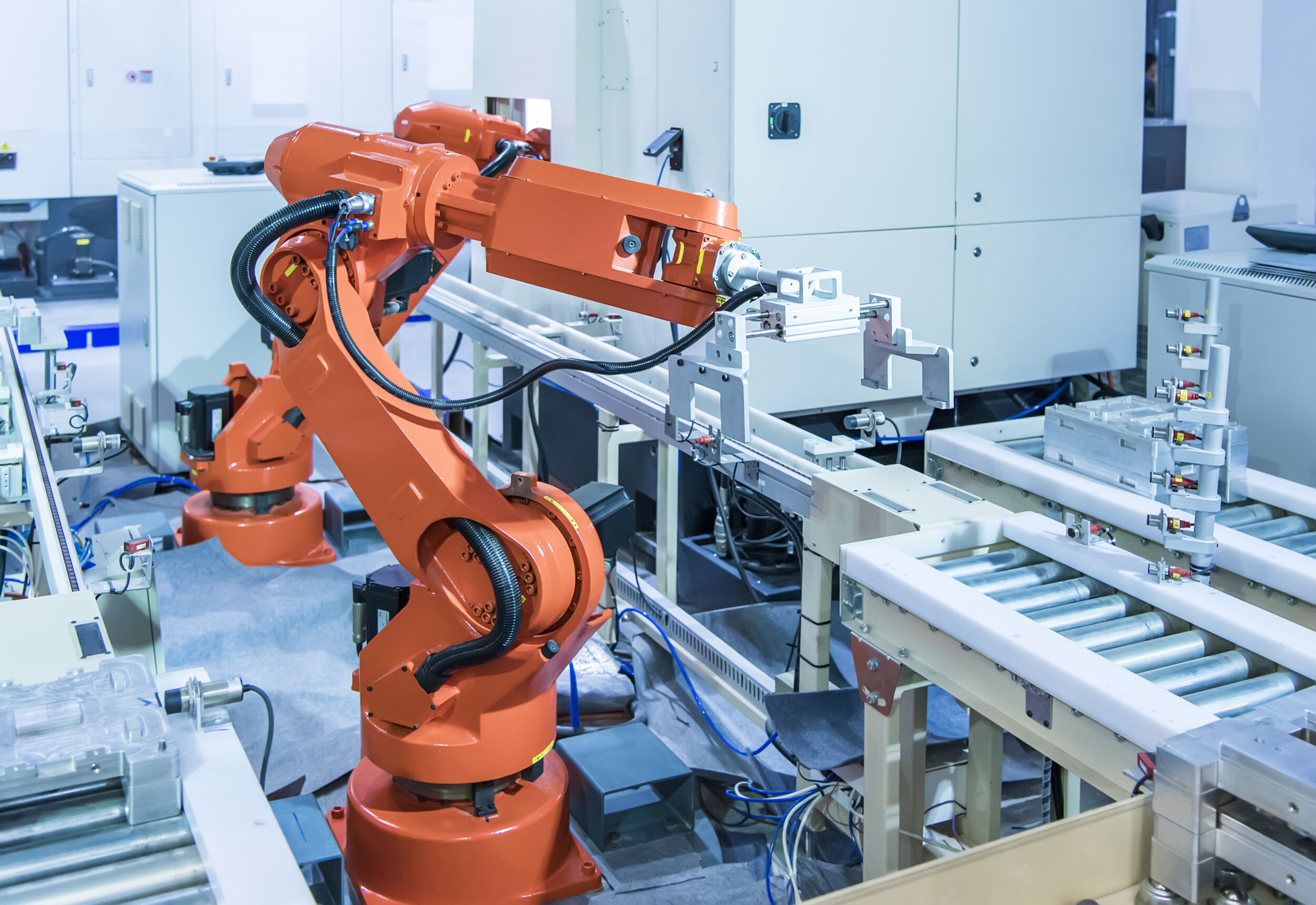

Um digitale Funktionen erweiterte Automatisierungskomponenten oder ‚cyber-physikalische Systeme‘ können im Zusammenspiel ein Netzwerk aus smarten, dezentral verteilten Objekten bilden. Doch eine höhere Informationsverfügbarkeit bringt nur dann Effizienzsteigerung, wenn Prozessoptimierung auf organisatorischer Ebene angestoßen wird.

Ein Kerngegenstand von Industrie 4.0 ist das intelligente Produkt, das seine eigene Produktion steuert. Anstatt fertigungsrelevante Daten zentral, etwa in einer SPS, vorzuhalten, trägt das Produkt die für seine Produktion benötigten Informationen in einem digitalen Gedächtnis mit sich, etwa in Form eines Datenträgers mit Data Matrix Code oder RFID-Transponder. Dieses digitale Produktgedächtnis wird in einem einheitlichen Datenformat gespeichert, das unternehmens- und domänenübergreifend ausgelesen werden kann. Zur Realisierung dieses Konzepts eignet sich das im Rahmen des BMBF-Projekts ‚Semantic Product Memory (SemProM)‘ entwickelte ‚Object Memory Model (OMM)‘. Neben der Hinterlegung von Auftrags- und Produktparametern erlaubt es die Speicherung aller Schritte des Produktlebenszyklus. Das Produkt führt sozusagen Tagebuch. Das Manufacturing Execution System (MES) HYDRA optimiert Produktionsprozesse für Fertigungsunternehmen, um Wettbewerbsvorteile zu erzielen. ‣ weiterlesen

MES-Integrator und 360-Grad-Partner für optimierte Fertigung

Verteilte Steuerungssysteme durch Serviceorientierung

Dies gestattet die Verteilung von Steuerungsaufgaben auf kleinere Steuerungseinheiten, beispielsweise für die lokale Ansteuerung von Feldgeräten oder Baugruppen, und bietet so eine flexible Alternative zu hierarchischen Steuerungsansätzen in der Automatisierung. Insbesondere das Paradigma der Serviceorientierung scheint geeignet, um mechatronische Funktionen von Komponenten zu Services zu kapseln, die über standardisierte Schnittstellen zur Verfügung gestellt und zu höherwertigen Services oder Prozessabläufen kombiniert werden können. Dieser Ansatz macht es möglich, den Produktionsprozess flexibel aus verfügbaren Services zusammenzustellen, andererseits erlaubt er den interoperablen Zugriff übergeordneter Steuerungsebenen für eine vertikale Integration. Dass die Umsetzung entsprechender Steuerungssysteme möglich ist, zeigt die Demonstrationsanlage der SmartFactoryKL am Deutschen Forschungszentrum für Künstliche Intelligenz (DFKI), in der intelligente, eingebettete Systeme, über Internettechnologien und auf IP-Basis kommunizieren.

Zur Integration wurde eine Verpressstation nach dem Plug&Play-Prinzip konstruiert: Die Station kann mit wenigen Handgriffen entnommen und durch eine andere Komponente ersetzt werden. Diese bringt ihre Steuerungsintelligenz auf einem Mikrokontroller mit, meldet sich automatisch im Anlagennetzwerk und kann in den Prozessablauf integriert werden. Um das Potenzial serviceorientierter Steuerungssysteme und Rekonfigurationsmechanismen nach dem ‚Plug&Play‘-Prinzip ausschöpfen zu können, muss auch das Auffinden, Auswählen und Orchestrieren der gekapselten mechatronischen Funktionalitäten automatisiert werden. Erst semantische Technologien machen es möglich, die Bedeutung der Schnittstellen- und Funktionsbeschreibung in einer maschinenverständlichen Art und Weise zu hinterlegen. Die so ermöglichte, dynamische Orchestrierung von Services, die durch die Feldgeräte und Baugruppen der Produktionsanlage angeboten werden, basiert auf einem logischen Fähigkeitsabgleich, dem sogenannten semantischen Matchmaking. Diese Methodik wurde in der Demonstrationsanlage implementiert, um den Prozessablauf zur Steuerung der Anlage flexibel an Fertigungsvarianten und Komponentenausfälle anpassen zu können.

Verbindung von realer und digitaler Welt

Bereits heute laufen Produktionsplanung und -betrieb weitgehend virtuell ab. Die dazu verfügbaren IT-Werkzeuge, von Manufacturing Execution-Systemen (MES) und Enterprise Resource Planning-Software (ERP) bis zu CAX, die unter dem Oberbegriff der ‚Digitalen Fabrik‘ zusammengefasst werden, sind auf aktuelle und konsistente Daten angewiesen. Im Hinblick auf die betriebsparallele und prädiktive Simulation und Optimierung kann durch die direkte Synchronisierung mit CPS die bestehende digitale Lücke verringert und überwunden werden. Digitale Werkzeuge gestatten so die Simulation und Optimierung real ablaufender Prozesse auf Basis feingranularer Echtzeitinformationen. Technische Prozesse können dann vom ersten gefertigten Produkt an in ihrem optimalen Betriebspunkt betrieben werden.

Die deutsche Industrie befindet sich bereits seit einiger Zeit auf dem Weg zur vierten Industriellen Revolution. Doch die Verfügbarkeit von Komponenten und Dienstleistungen über das Internet führen nicht per se zu optimierten Abläufen in der Produktion. Dazu ist auch ein kreativer Akt gefragt, der den Dialog zwischen den Akteuren aus den Disziplinen der Automatisierungstechnik, Produktionstechnik, Maschinenbau und Informatik erfordert. Die bereits von der Mechatronik benötigte Interdisziplinarität wird in Industrie 4.0 nochmals um die Bereiche der Anwender und des Prozesswissens erweitert. Industrie 4.0 bietet enorme Chancen für die deutsche Industrie – sowohl auf Anbieter- als auch auf Anwenderseite – jedoch auch massive Herausforderungen. Profiteure dieser Entwicklung werden diejenigen Unternehmen sein, welche es verstehen, die durch neue Technologien eröffneten Möglichkeiten in nutzbringende Prozesse, Produkte und Mehrwertdienste umzusetzen.