.tlist li{margin-bottom: 8px;}

Business Intelligence

Sensordaten effizient nutzen

Im Stahlwalzprozess sammeln Tausende von Sensoren kontinuierlich Daten. Zwar übertragen die Sensoren diese Daten mittlerweile weitestgehend automatisiert, häufig erfolgt die Auswertung jedoch manuell. Das bedeutet viel Aufwand und einige Risiken bei Energieeffizienz oder Produktqualität. Gute Gründe, die Sensordaten automatisiert zu analysieren.

Im Rahmen eines Industrie-4.0-Projektes verfolgte der Stahlproduzent ehrgeizige Ziele: Die Produktion sollte nicht nur insgesamt effizienter werden, für den Hersteller stand auch die weitere Erhöhung der Produktqualität im Fokus. Um aus einem Stahlblock ein Band zu walzen, bedarf es zahlreicher exakt aufeinander abgestimmter Arbeitsschritte. Sie werden für jedes Produkt in einem eigenen Walzplan definiert. Temperatur des Hochofens, Gasmischverhältnis, Erzverbrauch – die Zahl der relevanten Parameter ist enorm und sie bestimmen am Ende die Materialeigenschaften des Stahlbandes. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Lückenlose Qualitätsprüfung

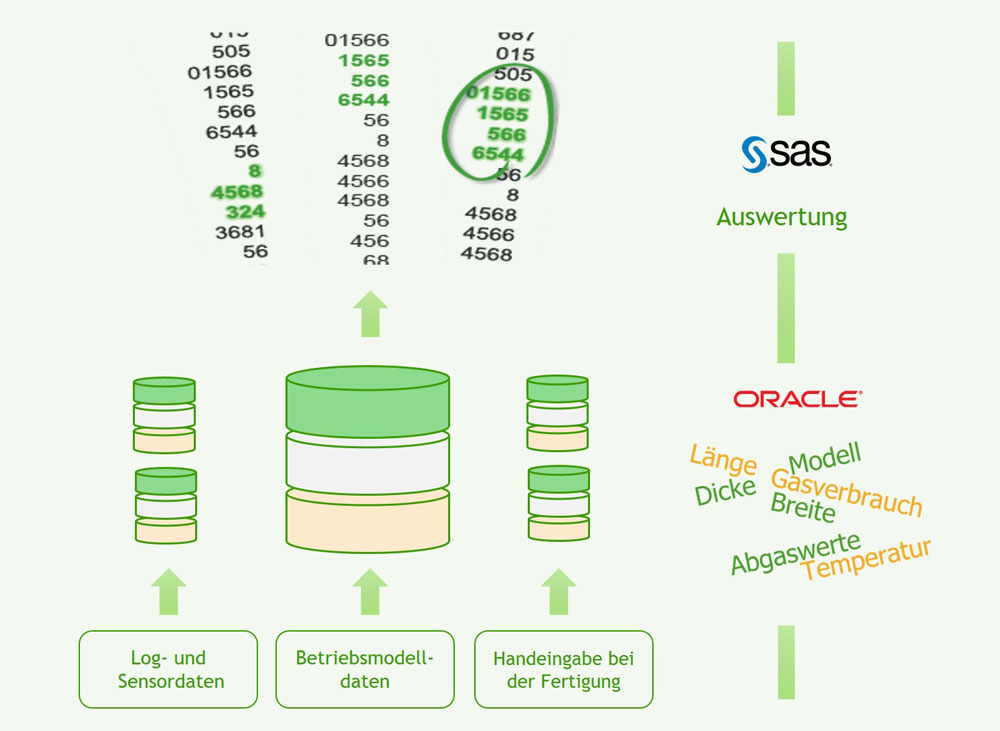

Sämtliche Parameter des Produktionsprozesses sollten nun kontrolliert und langfristig gespeichert werden. Zusammen mit der ID des zum jeweiligen Zeitpunkt gefertigten Stahlbandes zielte man auf eine lückenlose Qualitätsprüfung und -dokumentation ab. Im vorliegenden Anwendungsfall war die manuelle Auswertung der Sensordaten schon seit längerem ein Dorn im Auge der Geschäftsführung ebenso wie bei den Verantwortlichen in der Produktion. Die separate Darstellung der Messwerte in den individuellen Monitoring-Systemen einzelner Hersteller erwies sich als ebenso aufwendig wie deren Export in Excel. Die Reaktionszeiten im Fehlerfall waren dementsprechend lang, was beispielsweise im Fall eines defekten Temperatursensors zu deutlich höheren Betriebskosten führen konnte. In enger Zusammenarbeit mit den Fachanwendern führte Mayato für den großen deutschen Produzenten die vorhandenen Sensordaten auf einer zentralen Plattform zusammen und bereitete sie für die Erstellung von Berichten auf. Auf dem Weg zu einer automatisierten Lösung klassifizierten die Experten im ersten Schritt sämtliche Sensordaten von mehreren Hochöfen und aus der Produktionsumgebung und überführten diese in ein einheitliches Format. In Gesprächen mit den Fachverantwortlichen ermittelten die Berater:

- die Aufgaben und die Relevanz der einzelnen Messwerte,

- ob und welche Umrechnungen erforderlich waren,

- welche Informationen ergänzt werden mussten und wo der Ursprung der Daten lag

Insbesondere dem letzten Punkt galt Aufmerksamkeit: Bei mehreren tausend Sensoren und den davon generierten Tabellen mit zum Teil mehreren hundert Spalten muss man genau wissen, welche Information gesucht wird. Paolo Vacilotto, Teamleiter SAS bei Mayato, erklärt: „Solche enormen Datenmengen schnell zu verarbeiten, stellt eine echte Herausforderung dar. Hier kommt es darauf an, die Abfragen geschickt zu wählen, um die Berichte zu generieren.“ Anschließend bereitete das Team die ausgewählten Daten so auf, dass sie in einer universellen Plattform gespeichert und ausgewertet werden konnten. Als Software für die zentrale Auswertung der Daten entschied sich der Stahlproduzent für die Business Intelligence Plattform von SAS. Zunächst entwickelten die Mayato Experten Prototypen der Berichte, die dann im Sinne einer agilen Entwicklung sukzessive verfeinert wurden. Den Verantwortlichen stehen heute 20 unterschiedliche Basisberichte zur Verfügung, die wiederum durch die Auswahl unterschiedlicher Parameter weiter differenziert werden können. Insgesamt kommt man damit auf mehrere hundert unterschiedliche Auswertungen, die in kürzester Zeit erstellt werden. Die Gefahr unentdeckter Fehler wird damit weitestgehend gebannt und es wird verhindert, dass Energie unnötig verschwendet wird oder fehlerhafte Materialien produziert werden. Das Manufacturing Execution System (MES) HYDRA optimiert Produktionsprozesse für Fertigungsunternehmen, um Wettbewerbsvorteile zu erzielen. ‣ weiterlesen

MES-Integrator und 360-Grad-Partner für optimierte Fertigung

Effiziente Fertigung und lückenlose Qualitätskontrolle

Insgesamt profitiert das Unternehmen also gleich von mehreren Vorteilen:

- Aktion – Relevante Produktionsdaten lassen sich gezielt auswerten und speichern

- Reaktion – Weichen Parameter vom Prozess ab, wird dies schnell erkannt und es können Gegenmaßnahmen eingeleitet werden

- Prävention – Fehlerhafte Sensoren werden sofort registriert und können kontrolliert beziehungsweise ausgetauscht werden

Begeisterte Schichtleiter

Die Schichtleiter in der Stahlbandproduktion zeigen sich begeistert. Sie können sich voll und ganz auf die Bewertung der gelieferten Berichte konzentrieren. Soll- und Ist-Zustände lassen sich damit ganz einfach vergleichen und entsprechende Maßnahmen können sofort ergriffen werden. Daraus wiederum resultieren finanzielle Vorteile für das Unternehmen: Die optimale Nutzung der Ressourcen senkt langfristig die Betriebskosten und die Einhaltung regulatorischer Abgasrichtlinien vermeidet Strafzahlung. Gleichzeitig tragen die verbesserten Produktionsabläufe zu qualitativ höherwertigen Ergebnissen bei.