Additive Fertigung

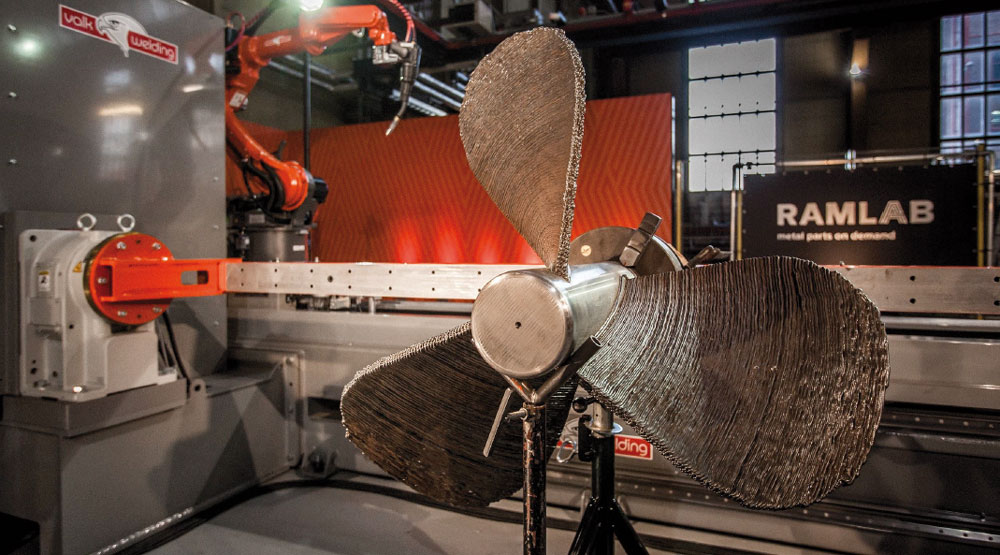

Sechsarm-Roboter druckt Schiffsschraube

In der Schifffahrt verursachen instandhaltungsbedingte Stillstände oft erhebliche Kosten. Werden für ein Schiff individuelle Ersatzteile benötigt oder es fallen aufwendige Reparaturen an, kann es mitunter Monate dauern, bis die Teile da sind und verbaut wurden. Hier setzen das Ramlab des Rotterdamer Hafens und Autodesk in einem Projekt an, das mit hybriden Fertigungsmethoden experimentiert. Jetzt haben die Partner erstmals einen Schiffspropeller mithilfe additiver Fertigung und eines Sechsachsen-Roboters hergestellt.

Als größter Hafen Europas ist der Rotterdamer Hafen eine der wichtigsten Schnittstellen im globalen Frachtverkehr. Er bietet die besten Verbindungen Europas nach Übersee und schlägt jährlich mehr als 460 Millionen Tonnen Güter um. Dafür müssen die Schiffe möglichst schnell abgefertigt werden. Diese Schiffe benötigen oft komplexe Ersatzteile, wenn sie beispielsweise verschlissen sind oder eine Schiffsschraube beschädigt wurde. Bis ein passendes Ersatzteil zur Verfügung steht oder eine Reparatur abgeschlossen werden kann, vergehen in vielen Fällen Wochen oder Monate. Für die Reedereien ist Stillstand mit hohen Kosten verbunden. Gerade bei individuellen und großen Ersatzteilen wäre auch ein Vorratslager im Hafen keine wirtschaftliche Alternative.

Reparaturen beschleunigen

Um diesen unbefriedigenden Zustand zu beheben, hat der Hafen in Rotterdam in Zusammenarbeit mit einem Netzwerk aus Hard- und Softwarepartnern die Initiative ‚Rotterdam Additive Manufacturing Fieldlab‘ (Ramlab) ins Leben gerufen. Autodesk als als Softwarepartner an Bord des Projektes. Das ‚Labor‘ beschäftigt sich nicht nur mit Forschungsprojekten zu additiven Fertigungstechniken, sondern beherbergt auch eine eigene Fertigungsstätte. Dazu gehört unter anderem ein Sechs-achsen-Roboterarm, der Softwaregesteuert im Additivverfahren bis zu sechs Meter große Metallteile herstellen kann. Dadurch können neue Konstruktions- und Fertigungsoptionen vor Ort im Hafen ausgelotet werden. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Hybride Fertigungsmethoden

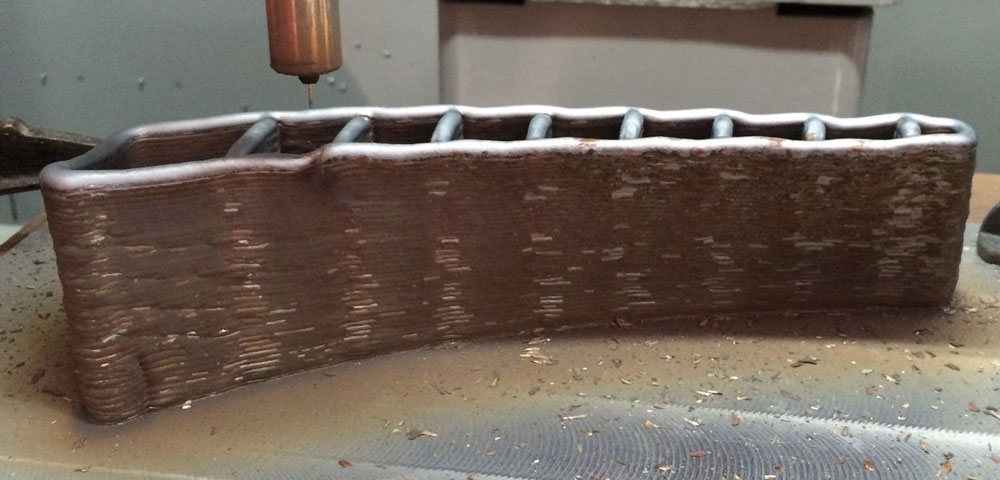

Im Vordergrund der Aktivitäten des Ramlab stehen dabei hybride Fertigungsmethoden, bei denen additive und subtraktive Fertigungsprozesse kombiniert werden. Damit lassen sich Ersatzteile oft schneller und individueller als bei herkömmlichen Verfahren produzieren und Komponenten vor Ort computergestützt instandsetzen. Auf diese Weise können Schiffe in Zukunft sehr viel schneller wiedereingesetzt werden, was der Reederei Geld spart. Der Hafenbetreiber möchte mit dem Ramlab besonders die Einführung der Hybridfertigung von großen Bauteilen auf Abruf vorantreiben. Langfristig soll die Forschungs- und Entwicklungsarbeit zudem dazu beitragen, die Technologie auch branchenübergreifend zu etablieren. Eines der ersten Projekte des Ramlabs für den Hybrid-Fertigungsansatz ist eine vollständig in Rotterdam gefertigte Schiffsschraube. Sie wurde im 3D-Verfahren gedruckt und anschließend mit robotorgesteuerter CNC-Frästechniken innerhalb weniger Tage fertiggestellt. Dafür haben die Konstrukteure zunächst mit 3D-Modellierungssoftware ein Modell für die additive Fertigung der Schiffsschraube entwickelt. Dabei wurden Aspekte wie Prozessfehler, thermische Verformungen und auch ein ausreichender Materialüberschuss für die nachfolgende subtraktive Fertigung berücksichtigt. Der Prototyp ist bereits im Maßstab 1:1 gefertigt und hat einen Gesamtdurchmesser von drei Metern. Dabei sind besonders die Schaufeln sehr massiv. So beträgt der Außendurchmesser 1.000 Millimeter und der Schaftdurchmesser 150 Millimeter. Mit Blick auf die Produktionskosten, und um die Geometrie bewerten zu können, wurde der Prototyp zunächst aus niedriglegiertem Kohlenstoffstahl gefertigt. Demnächst soll mit der Methode auch eine skalierbare Version der Schraube hergestellt werden und an einem Schiff eingesetzt werden. Der Thin[gk]athon, veranstaltet vom Smart Systems Hub, vereint kollaborative Intelligenz und Industrie-Expertise, um in einem dreitägigen Hackathon innovative Lösungsansätze für komplexe Fragestellungen zu generieren. ‣ weiterlesen

Innovationstreiber Thin[gk]athon: Kollaborative Intelligenz trifft auf Industrie-Expertise

Smart Repair Process

Neben der Anfertigung von Bauteilen bergen hybride Fertigungsmethoden für die Wiederinstandsetzung von beschädigten Bauteilen enormes Potenzial. Ein Beispiel dafür ist der sogenannte Smart Repair Process. Häufig sind Schiffe mit leicht beschädigten oder verschlissenen Schrauben noch einsatzfähig, benötigen aber deutlich mehr Energie oder können nur noch mit niedrigerer Geschwindigkeit fahren. Beides bedeutet für die jeweiligen Schiffsbetreiber finanzielle Schäden. Bislang werden Schiffschrauben in solchen Fällen in einem umständlichen, langwierigen und unter für den jeweiligen Arbeiter sehr herausfordernden Bedingungen sozusagen von Hand repariert. Bei dem Smart Repair Process erfolgt die Reparatur nach bestätigter Fertigungsstrategie durch einen Ingenieur automatisiert und geht meist deutlich schneller. Dazu wird die Schraube im ersten Schritt von einem Roboter mit einem Laserverfahren vollständig gescannt. Die so ermittelten Daten werden dann mit einer Punktewolke ins Netz überführt. Daraus wird ein Modell der Schiffsschraube entwickelt, bei dem die beschädigten und verschlissenen Stellen zu erkennen sind. Das System berechnet dann, wie und mit welchem Material die entsprechenden Stellen ausgebessert werden müssen. Anschließend schleift ein Roboter die beschädigten Stellen sauber und trägt neues Material mit Laserauftragschweißen auf die Reparaturstelle auf. Das übernimmt derselbe Roboter, der die Schraube gescannt hat, er wird dazu nur mit einem anderen Kopf ausgestattet. Ähnlich wie bei der Neufertigung des Prototyps kommen abschließend noch CNC-Frästechniken zum Einsatz, um eine glatte Oberfläche zu erzeugen.

Werkstatt kommt zur Maschine

Instandsetzungen mit hybriden Fertigungsmethoden sind nicht nur für die Schifffahrt interessant, sondern für alle Branchen mit großen Ersatzteilen. Langfristig ist damit sogar ein Paradigmenwechsel möglich – beschädigte Bauteile müssten nicht mehr in die Werkstatt gebracht werden, sondern die Werkstatt kommt zum Bauteil. Denn Roboter, wie der im Ramlab eingesetzte Sechsarm-Roboter, lassen sich vergleichsweise einfach per Container transportieren. Das ist zum Beispiel für die Reparatur von Großbauteilen wie Windradturbinen vielversprechend, die aktuell noch zu einer Werkstatt oder Fabrik gebracht werden müssen. In Zukunft sind mit diesem Ansatz dementsprechend enorme Kosten- und Ressourceneinsparungen möglich.