Transparenz schaffen im Werk

KPI automatisiert berechnen

ist keine Hexerei

In vielen Betrieben werden die wichtigsten Kennzahlen zwar bereits erfasst und genutzt, die Grundlagen aber mit Stift, Papier oder sonstigen Excel-Handaufzeichnungen erhoben. Die Umstellung auf ein automatisiertes und vollständig integriertes System kann sich lohnen, denn IT-gestützt ermittelte Kennzahlen sind nachvollziehbar, verlässlich und stehen in Echtzeit zur Verfügung. Wie sich so Transparenz in der Produktion herstellen lässt, beschreibt dieser Beitrag.

Kennzahlen können ein wichtiges und nützliches Steuerungsinstrument in der Produktion sein, wenn man sich darauf verlassen kann, dass sie zeitnah erfasst und auf gleicher Datenbasis berechnet werden. Heute ist aber zum größten Teil noch der Standard, dass Produktionsdaten auf Karten und Laufzetteln notiert und später – wenn es gut läuft, zum Ende der Schicht – in eine Excel-Tabelle übertragen werden. Für einige Kennzahlen mag diese Erfassung heute noch ausreichen, eine Smart Factory von morgen lässt sich so nicht steuern. Wie lassen sich Kennzahlen stattdessen automatisiert und intelligent erfassen? Zunächst einmal sollte ermittelt werden, welche Kennzahlen überhaupt benötigt werden. Was soll mit den Kennzahlen erreicht und wo sollen sie genutzt werden? Zu Beginn eines entsprechenden Projektes müssen Mitarbeiter auch der Status Quo im Unternehmen ermitteln. Das Thema Overall Equipment Effectiveness (OEE) lohnt sich beispielsweise kaum zu diskutieren, wenn noch keine Basis geschaffen wurde, um die Maschinenzustände zu erfassen. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Technische Grundlagen schaffen

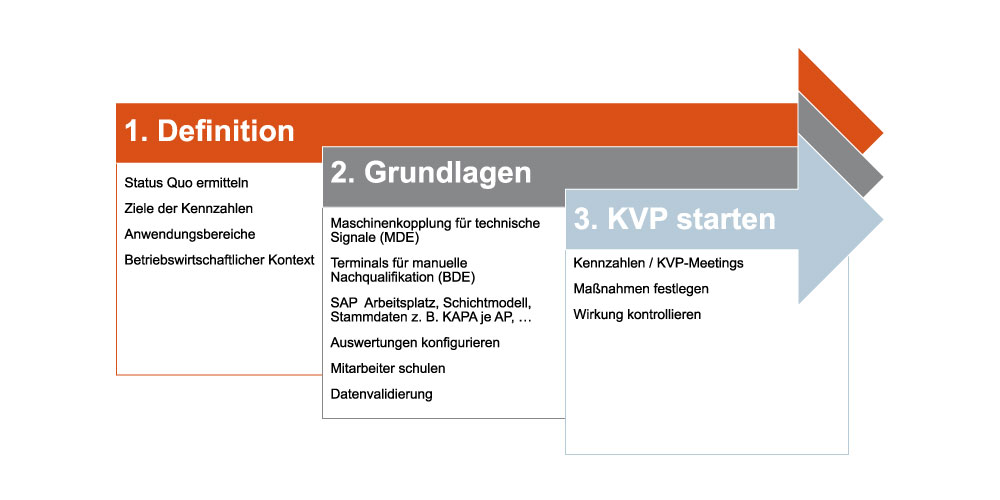

Sind diese Fragen geklärt, können in der zweiten Projektstufe die technischen Grundlagen geschaffen werden. Dafür braucht es eine stabile Maschinenkopplung für Signale (Maschinendatenerfassung) und Terminals für manuelle Nachqualifikationen (Betriebsdatenerfassung). Zudem ist die Datenqualität der Stammdaten und Schichtmodelle entscheidend, welche über eine Schnittstelle aus dem ERP-System importiert werden sollten. Zu den Grundvoraussetzungen gehört es auch, die Mitarbeiter im Werk zu schulen und die Daten zu validieren, denn alle Nutzer müssen sich auf die Kennzahlen absolut verlassen können. Sonst wird in der Praxis das Kennzahlensystem oft insgesamt in Frage gestellt und nicht akzeptiert. Stehen die Kennzahlen zur Verfügung, müssen sie auch systematisch verwendet werden und nicht in einem digitalen Ordner verstauben. Hier hilft die Implementierung von kontinuierlichen Verbesserungsprozessen (KVP). In diesem Gremium werden Maßnahmen festgelegt und kontrolliert.

Daten automatisch ins System

Wie kommen diese Daten nun weitestgehend automatisiert in das Kennzahlensystem? Am Beispiel der Gesamtanlageneffizienz OEE ergibt sich ein Prozess in fünf Schritten. Im Schritt Null stehen quasi noch überhaupt keine Aufzeichnung zur Verfügung. Der erste Schritt ist die Handaufzeichnung und Auswertung in Excel. In einem kürzlich durchgeführtem Webinar von Trebing + Himstedt zeigte sich, dass fast 60 Prozent der Unternehmen auf diese Methode setzen. Wie lässt sich das schrittweise digitalisieren und automatisieren? Das folgt in Schritt zwei durch die Anbindung von Maschinen mit einer Schnittstelle zur Maschinendatenerfassung. Das kann eine einfache I/O-Busklemme sein, die ein elektrisches Signal liefert, oder – bei neueren Maschinen – bereits eine standardisierte Schnittstelle wie OPC UA. Damit kann zumindest schon einmal der Maschinenstatus überwacht werden. Organisatorisch sind hierfür die Maschinenzustände genau und einheitlich je Maschinentyp zu definieren, und zwar abteilungs-, standort- sowie unternehmensweit. Es muss schlicht sichergestellt werden, dass etwa das Signal ‚kein Strom‘ übergreifend einen ungeplanten Maschinenstillstand anzeigt. Diese Logik sollte sehr robust, also wenig fehleranfällig, gestaltet sein. In Schritt drei werden die gemessenen Maschinenstillstände über die Betriebsdatenerfassung zeitnah qualifiziert. Liefert die Maschine keinen Fehlercode mit, muss ein Bediener am Terminal möglichst schnell nachqualifizieren. Hierbei sollten nur die Stillstandsgründe zur Verfügung stehen, die erforderlich sind, um Konsequenzen daraus zu ziehen. Zuviele Optionen führen in der Regel nicht zu besseren Ergebnissen. Das Manufacturing Execution System (MES) HYDRA optimiert Produktionsprozesse für Fertigungsunternehmen, um Wettbewerbsvorteile zu erzielen. ‣ weiterlesen

MES-Integrator und 360-Grad-Partner für optimierte Fertigung

Nutzungsgrad bestimmen

der Trebing + Himstedt Prozeßautomation GmbH & Co. KG.

Nun liegen alle Daten vor, um den Nutzungsgrad zu bestimmen. Im vierten Schritt kann ein Auftragsbezug über eine ERP-Verbindung hergestellt werden. Durch die auftragsbezogenen Vorgabezeiten und Taktraten sowie den hinterlegten Schichtmodellen lässt sich die Effizienz als zweiter Faktor für den OEE bestimmen. Fehlt noch der Faktor Qualität, um die Kennzahl vollständig berechnen zu können. Als Schritt fünf ist es erforderlich, einen Gut-/ Schlechtzähler in den Prozess zu integrieren, in der Regel geschieht dies mit einem weiteren Terminal als BDE-Schnittstelle. Den Qualitätsfaktor zu ermitteln, ist nicht trivial: Die Position der Mengenzählung muss definiert sowie die Einflüsse von Nacharbeit und verzögerter Qualitätsbewertung berücksichtigt werden. Sollen mehrere Linien oder gar länderübergreifende Standorte miteinander verglichen werden, müssen allgemeingültige Definitionen für eine gleiche Datenbasis sorgen. Ist das Kennzahlensystem erst einmal im Einsatz, bietet es eine komfortable Basis für bessere Investitionsentscheidungen, mehr Effizienz in der Produktion und Kundenzufriedenheit.