Integrationspotenzial als Kriterium im Auswahlprozess

Ein zentrales Kriterium bei der Softwareauswahl stellte die Möglichkeit dar, die neue Software für die Lagerverwaltung ohne große Schnittstelleneinrichtung mit dem vorhandenen ERP-System des Walldorfer Softwarekonzerns verknüpfen zu können. Dem Unternehmen war darüber hinaus wichtig, möglichst viele Funktionalitäten in das vorhandene System zu integrieren. So konnte beispielsweise die Bestückung der ‚Surface Mounted Device‘-Linien (SMD), also der Fertigungsstraßen zur Oberflächenmontage, in die Produktionsversorgung integriert werden. Um die Mitarbeiter auf das neue Lagersystem vorzubereiten, fanden zwei Workshops statt.

In insgesamt sechs Monaten wurde das Projekt anschließend verfeinert und an die Anforderungen des Unternehmens angepasst. „Die größte Hürde bei der Umstellung des Systems war für uns die Übertragung der seit 1999 vorhandenen Stammdaten für rund 50.000 Artikel“, schildert Logermann. „Allerdings bot uns das manuelle Einpflegen der Daten auch die Möglichkeit, eine Stammdaten-Lagerbereinigung vorzunehmen und die Bestandsverwaltung zu aktualisieren.“

Lagerbewegungen im ‚First-in-first-out‘-Prinzip

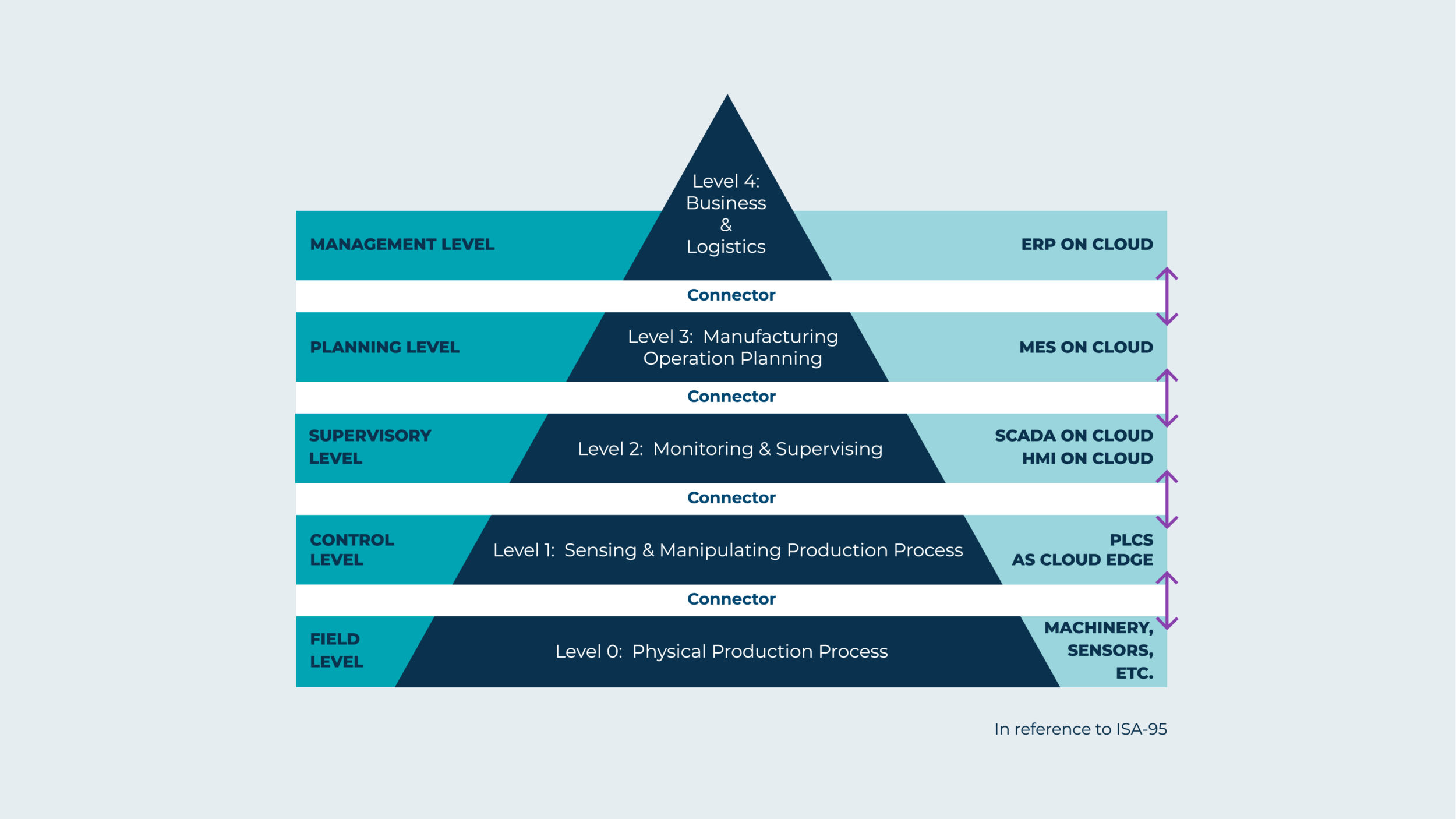

Der Produzent von Signaleinrichtungen nutzt ein Fachbodenregalsystem mit einer einfachen Lagerstruktur und einer Vielzahl von Lagerplätzen. Insgesamt stehen dem Hersteller 5.000 Plätze zur Lagerung der Ausgangsprodukte zur Verfügung. Die Auftrennung der Bestände erfolgt dabei nach Lagereinheiten. So soll gewährleistet werden, dass Produkte aus einem Produktionsgang nach dem Chargenprinzip zusammengehalten werden. Die Herausgabe der Artikel erfolgt dann nach der ‚First-in-first-out‘-Methode (Fifo). Das bedeutet, dass Produkte, die zuerst im Lager ankommen, das Lager auch als erstes wieder verlassen. Das Manufacturing Execution System (MES) HYDRA optimiert Produktionsprozesse für Fertigungsunternehmen, um Wettbewerbsvorteile zu erzielen. ‣ weiterlesen

MES-Integrator und 360-Grad-Partner für optimierte Fertigung

So soll sichergestellt werden, dass keine ‚Ladenhüter‘ entstehen, die irgendwann in die Weiterverarbeitung eingehen, obwohl sie nicht mehr dem aktuellen Stand der Technik entsprechen. Unterstützt wird dieses System durch die Aufteilung der Artikelbestände: Während jeder Artikel zuvor einen eigenen Lagerplatz hatte, sind sie nun ‚chaotisch‘ gelagert. Dadurch können die Produkte häufig schneller für die Produktion bereitgestellt werden. Um hohe Aussagekraft über die Bestandsbewegungen zu erreichen, wurde mit der Lageroptimierung zudem auch die Eigendisponierung der einzelnen Fertigungslagerorte aufgelöst und in eine zentrale Disposition umgewandelt, von der sich jeder Lagerort bedient.

Scannergesteuerte Prozesse bei Entnahme-Vorgängen

Durch das Handheld-geführte Ansteuern der Güter bei der Entnahme, den sogenannten Picking-Aufträgen, und der automatischen Bestandskorrektur nach der Entnahme, ließ sich die Kommissionierung im Unternehmen stark beschleunigen: Während im alten System teilweise Stunden für eine vollständige Kommissionierung nötig waren, genügen dafür inzwischen Minuten. Einen weiteren Vorteil bietet der Einsatz der elf Handheld-Scanner durch die Minimierung von Fehl-Pickings: Die Kommissionierer werden über die Geräte direkt zum jeweiligen Lagerplatz geführt. Wird ein Produkt aus einem Regal genommen, bestätigt der Scan des zugehörigen Lagereinheitenbarcodes den korrekten ‚Pick‘. Dadurch kann die Wahrscheinlichkeit deutlich gesenkt werden, dass ein Mitarbeiter ein falsches Produkt aus dem Regal nimmt.

Auch die Bestandskontrolle läuft nun scannergesteuert vor Ort – die Inventur wird dabei automatisch in das ERP-System verbucht. Übertragungsfehler infolge manueller Eingaben entfallen. Die Inventurprozesse ließen sich dadurch innerhalb der IT-Systeme des Unternehmens zeitnah und wesentlich übersichtlicher abbilden. Ein weiterer Effekt des neuen Systems zeigte sich bei der Mitarbeiterschulung: Um Mitarbeiter angemessen für ihre Tätigkeiten im alten System vorzubereiten, mussten zwei bis drei Tage aufgewendet werden. Den Umgang mit der Lagerhaltung in der jetzigen Form erlernen Mitarbeiter in der Regel in ein bis zwei Stunden.