Höhere Energieeffizienz im Spritzgießen

Retrofit für Servoantriebe

Zahnradpumpen mit geregeltem Servoantrieb können den Stromverbrauch der Spritzgießmaschinen- Hydraulik um mehr als die Hälfte reduzieren. Das zeigt auch die Praxis beim Kunststoffspulen-Hersteller Häfner & Krullmann. In Kombination mit standardisierter Automatisierungstechnik profitiert das Unternehmen zudem von hoher Verfügbarkeit und Produktionssicherheit.

Die Häfner & Krullmann GmbH aus Leopoldshöhe bei Bielefeld entwickelt, konstruiert und produziert seit über 60 Jahren Formteile aus thermoplastischen Kunststoffen, darunter auch Behälter für den Umweltschutz. Das mittelständische Unternehmen arbeitet ständig daran, seine technologische Kompetenz und Kostensituation zu verbessern. Letzteres führt mehr und mehr über die Energiekosten der Spritzgießmaschinen. So stand die Modernisierung zweier mechanisch noch gut erhaltener, steuerungs- und antriebstechnisch aber nicht mehr zeitgemäßer Spritzgießmaschinen mit Schließkräften von 2.500 sowie 3.200kN auch im Zeichen der Energieeffizienz. Durch Retrofit-Projekte aufmerksam geworden, hatten sich die Verantwortlichen gleich auf die Hydraulikaggregate konzentriert. Neue, prozessgerecht geregelte Servomotoren von Siemens an ebenfalls neuen Hydraulikpumpen von Voith Turbo H + L Hydraulic sollten die Schwenkwinkel- beziehungsweise Konstantpumpen mit Asynchronmotoren der über 20 Jahre lang bewährten Spritzgießmaschinen ersetzen.

Motoren-Retrofit aus einem Guss

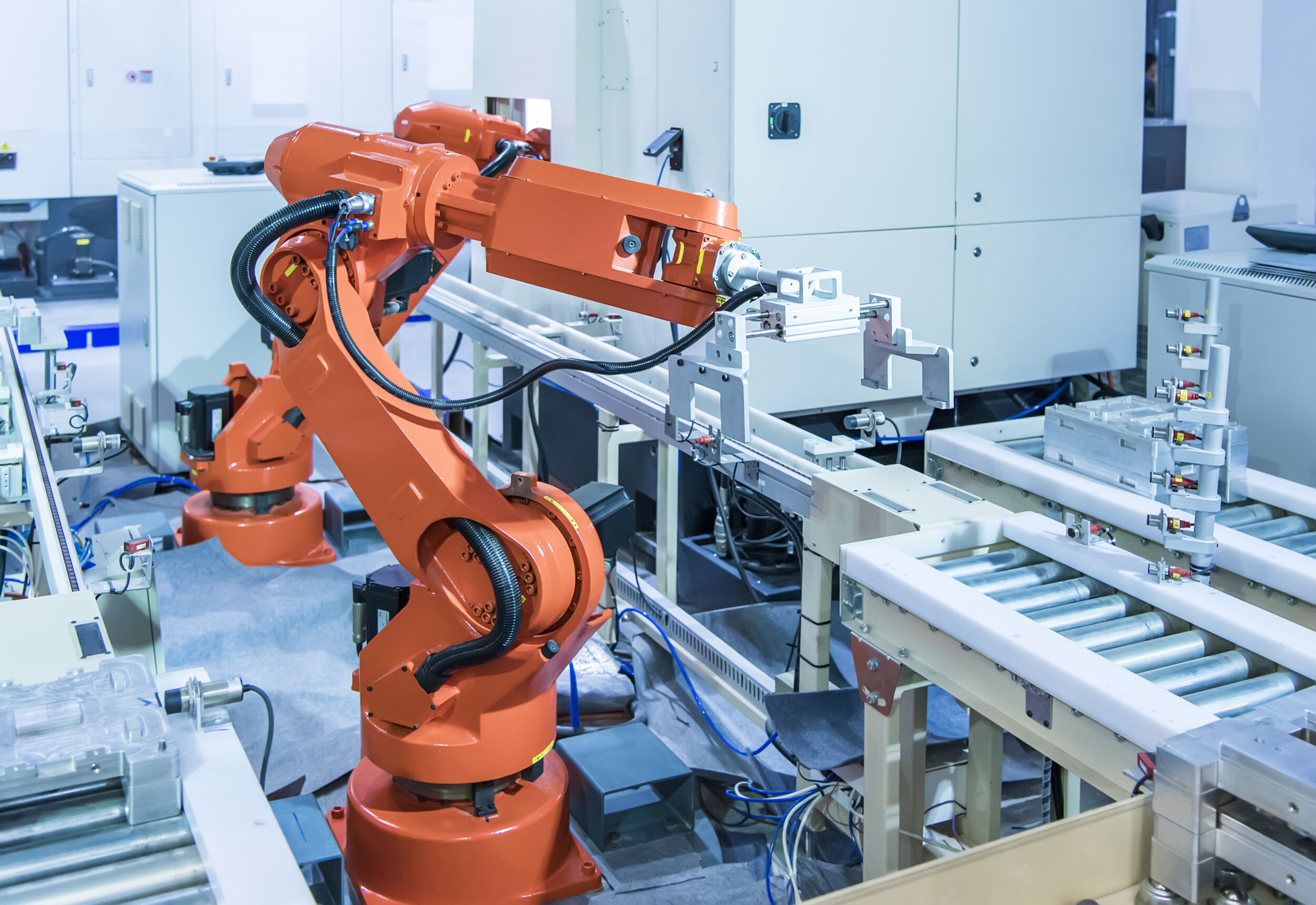

Mit der Umsetzung betraut wurde die International Industry Service UG (IIS), ein Systemintegrator aus Meinerzhagen. In Absprache mit den Herstellern wurden für beide Maschinen Kombinationen aus je einer Zahnradpumpe der Baureihe IPVP und einem wassergekühlten Kompakt-Synchronmotor des Typs 1PH8 spezifiziert. Die Motoren sind eine der jüngsten Entwicklungen von Siemens und in energetischer Hinsicht auf dem aktuellen Stand der Technik, ebenso die für den Betrieb mit Servomotoren ausgelegten Zahnradpumpen. Betrieben werden die Servomotoren über je einen Umrichter der Antriebsfamilie Sinamics S120 mit der Einzelachs- Control Unit CU310. Letztere setzt die Sollwerte der ebenfalls runderneuerten Spritzgießmaschinensteuerung in die erforderliche Pumpendrehzahl um. Die Schließ- /Öffnungs- und Dosierwege werden über berührungslos arbeitende Ultraschallweggeber erfasst.

Prozessgerecht angepasster Energieeinsatz

Die modernisierten Systeme verbrauchen generell nur soviel Energie, wie es der Spritzgießprozess in den Phasen ‘Schließen’, ‘Einspritzen’, ‘Nachdruck’, ‘Dosieren’, ‘Kühlen’, ‘Öffnen’ und ‘Auswerfen’ erfordert. Am größten ist der Einspareffekt in Kühlund Pausenzeiten, weil nun die servogetriebene Pumpe quasi stillsteht und nur sehr wenig Energie verbraucht, während die bisherige Kombination mit verminderter Leistung von 15 bis 20 Prozent weiterlaufen musste. Häfner verarbeitet auf den umgerüsteten Maschinen keine ausgesprochenen Schnellläuferteile, sondern Teile mit üblichen Kühl- und Pausenzeiten, sodass der Einspareffekt gut genutzt wird. Zur Kontrolle wurde über Profibus ein Leistungsmessgerät eingebunden. Dieses unterstützt auch den Einrichter dabei, die Auswirkungen bestimmter Maschineneinstellungen unmittelbar nachzuvollziehen − und so ein Gespür für energieeffizientes Spritzgießen zu entwickeln.