Hightech-Spritzguss in der Medizintechnik

Künstliche Intelligenz zur Prozesskontrolle

Beim Präzisions-Spritzguss in der Medizintechnologie können bereits geringe Abweichungen am Produkt Systemausfälle oder Verletzungen verursachen. Die Firma Scholz HTIK nutzt daher das KI-System Detact von Symate, um schon bei sehr kleinen Abweichungen im Prozess gegenzusteuern.

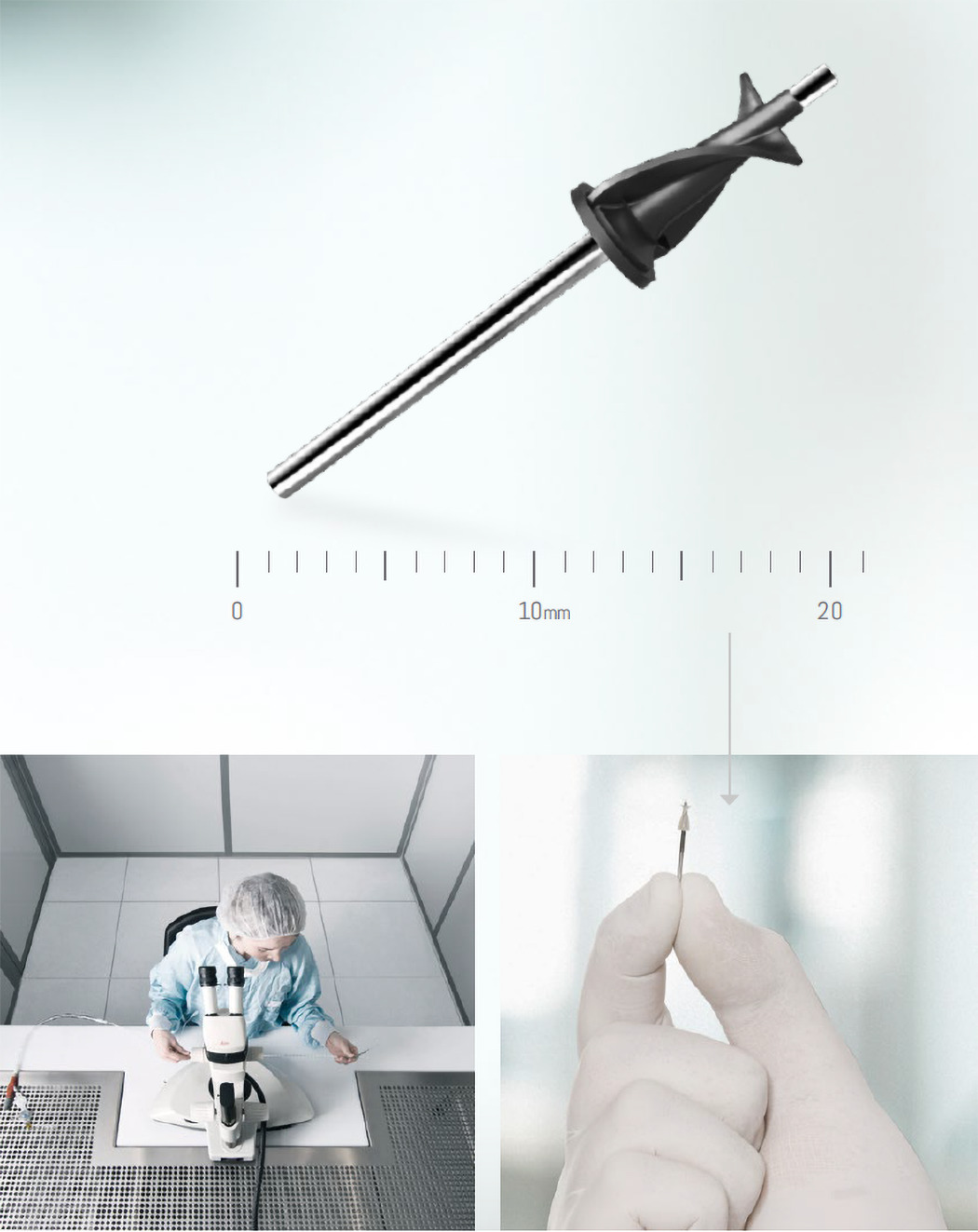

Ein Beispiel für eine solch wichtige Komponente ist der winzige Rotor des Impella-Systems, der mithilfe des Mikrospritzgussverfahrens von der deutschen Firma Scholz HTIK hergestellt wird. Die Präzision dieser Komponenten trägt maßgeblich zum Erfolg des gesamten Impella-Systems bei, ein interkardiales Pumpensystem der Firma Abiomed für minimalinvasie Bypass-Operationen. Tammo Kemnitzer, Leiter des Technikums bei Scholz, betont, wie wichtig die Überwachung des Fertigungsprozesses ist, um einen stabilen Ablauf sicherzustellen: „Die Maßanforderungen für den Rotor sind äußerst präzise und erfordern daher die Auswertung einer Vielzahl von Mess- und Spritzgussparametern.“ Die Firma setzt dazu künstliche Intelligenz (KI) und Big Data-Technologie ein, um die anfallende Datenmenge zu bewältigen.

Datenmenge überfordert BDE

Die Herausforderung bestand darin, dass fast jedes System im Fertigungsprozess eigene Daten lieferte, einschließlich der Daten aus dem Qualitätsmanagement. Die traditionelle BDE-Technik (Betriebsdatenerfassung) war jedoch nicht für die Verarbeitung großer Datenmengen geeignet, weshalb der Produzent eine besser geeignete Anwendung zur Datenerfassung, -analyse und -visualisierung suchte. Der Thin[gk]athon, veranstaltet vom Smart Systems Hub, vereint kollaborative Intelligenz und Industrie-Expertise, um in einem dreitägigen Hackathon innovative Lösungsansätze für komplexe Fragestellungen zu generieren. ‣ weiterlesen

Innovationstreiber Thin[gk]athon: Kollaborative Intelligenz trifft auf Industrie-Expertise

KI-Integration mit MES-System

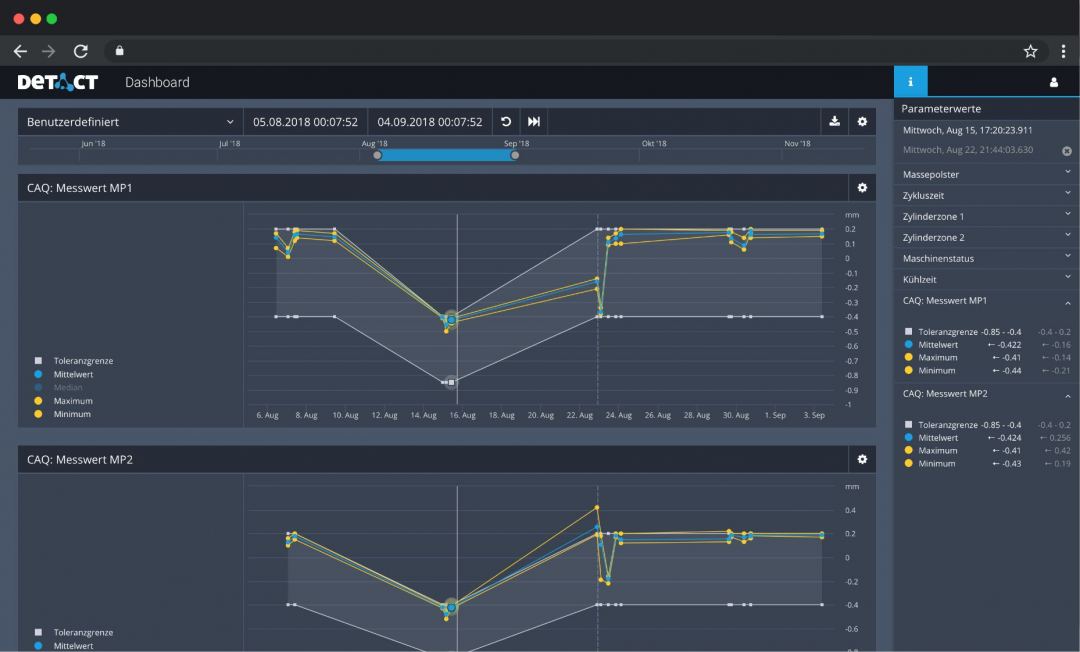

Während der Suche erwiesen sich einige Anwendungen als zu groß, zu unflexibel, andere konnten die Daten nicht schnell genug verarbeiten. Wieder andere erfüllten nicht die spezifischen Anforderungen der Branche. 2019 führte das bayerische Familienunternehmen schließlich das KI-System Detact der Firma Symate ein, was die Erfassung, Auswertung und Visualisierung der Protokolle und Werte erheblich vereinfachte. Dafür wurden an die Software zahlreiche Datenquellen aus dem Shopfloor und das Manufacturing Execution System (MES) angebunden. Wichtigstes Ziel war, das gesamte Parameterfeld mithilfe der integrierten KI zu überwachen und Abweichungen durch Kombinatorik zeitnah zu erkennen.

Rollout ohne Produktionsstopp

Die Implementierung des KI-Systems erfolgte nahtlos: die Maschinen und Anlagen konnten weiterlaufen und das MES blieb weitgehend unberührt. Lediglich für die Erfassung bisher ungenutzter Daten wurden zusätzliche Schnittstellen eingerichtet. Im Ergebnis gehören Dateninseln, ungenutzte Daten und langwierige manuelle Analysen nun der Vergangenheit an. Möglich wird das durch die prozessübergreifende Verarbeitung der vorhandenen Prozess-, Qualitäts- und Umgebungsdaten auf einer zentralen Plattform. Das lernende System schafft Transparenz, die mit herkömmlichen Technologien kaum erreicht werden kann. Kemnitzer ergänzt: „Mittlerweile haben wir sehr viele Erfahrungen mit dem neuen KI-System gesammelt und die Ergebnisse sprechen noch immer dieselbe Sprache: Wir verstehen mithilfe von Detact, was uns die ausgewerteten Daten aus der Fertigung des kleinen Rotors sagen wollen – in jedem einzelnen Moment. Dadurch haben wir den Prozess jederzeit im Griff.“

Skalierung im Shopfloor

Nach dem Erfolg des Pilotprojektes hat Scholz den Einsatz des KI-Systems ausgebaut. Mittlerweile ist Detact die zentrale Infrastruktur für die Prozessbewertung, in die nach und nach der komplette Anlagenpark eingebunden werden soll. Dabei vergleicht die Software jeden Auftrag mit vielen internen und externen Bedingungen sowie den Daten aus parallelen Prozessen. Dabei erfasst das System jede Abweichung vom Standardprozess und vergleicht wiederkehrende Muster anhand spezieller Algorithmen. So erkennt die KI, wann ein Prozess aus dem vordefinierten Fenster zu laufen droht. Durch die neue Prozessvalidierung kann die Produktion zuverlässig in engen Toleranzbereichen laufen, sogar an der Grenze des Machbaren. Die KI überwacht den gesamten Prozess, ermöglicht proaktives Handeln ohne Gefährdung der Bauteilqualität und spart Zeit bei Prüfungen ein.

Vorbeugende Wartung geplant

Der Medizintechnik-Hersteller nutzt das KI-System zwar primär zur Sicherung der Bauteilqualität, aber die Wirtschaftlichkeit war dennoch ein wichtiger Faktor. Die Investition muss sich rechnen. So beabsichtigt Scholz, die Systeminformationen künftig für vorbeugende Wartungen zu nutzen. Die klassische Wartung ist aufwendig und teuer. Mit dem digitalem Datenfingerabdruck wird die Instandhaltung anhand des prognostizierten Maschinenzustandes geplant, wann sie wirklich erforderlich sind. „Das Pilotprojekt für den kleinen Impella-Rotor zeigte bereits den positiven Trend, da mit der Software Daten schnell und effektiv visualisiert werden können, ohne großen Zeitaufwand für die jeweiligen Abteilungsleiter,“ schildert Tammo Kemnitzer abschließend: „Detact hat die Fertigungsprozesse transparenter und effizienter gemacht.“