Lösungsbausteine

Herstellerunabhängige, standardisierte Schnittstellen in der Produktion

Manufacturing Execution-Systeme erfassen in der Fertigung Maschinen- und Betriebsdaten, regeln die Qualität oder helfen, Produkte und Zwischenerzeugnisse während des Lebenszyklus zu verfolgen. Wichtigster Nutzen ist es, Fertigung und Montage einer Fabrik transparent zu machen, günstiger zu produzieren, höhere Qualität zu erzeugen oder schneller zu liefern. Dieser Nutzen entsteht allerdings erst dann, wenn ein großer Teil der Fertigungseinrichtungen mit dem MES verbunden ist.

Parallel zur Fertigungswelt und getrieben durch große IKT-Anbieter entstehen derzeit verschiedene Plattformen für das Industrielle Internet der Dinge. Mit ihnen soll es möglich sein, Daten aus der Fertigung zu sammeln, auszuwerten und mit Hilfe von Algorithmen letztlich die Verfügbarkeit von Maschine und Anlagen zu verbessern. Trotz großer Leistungsfähigkeit in der Verarbeitung der Daten leiden viele dieser Plattformen daran, dass der Zugang zu Daten aus Maschinen und Produktionsanlagen schwierig ist.

Selbstbeschreibung von Maschinen und Anlagen

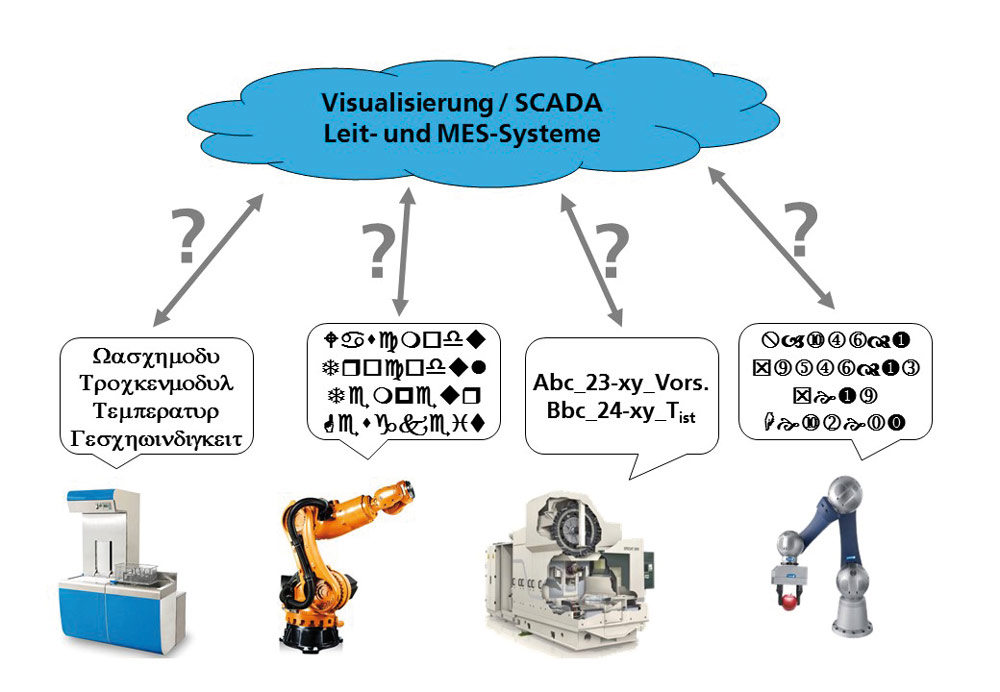

Genau hier beginnt die Herausforderung: Die angestrebte internetbasierte Vernetzung in der Industrie 4.0 erfordert, dass Maschinen und ihre Komponenten als Datenquellen eine maschinenlesbare Selbstbeschreibung mitbringen, die den Inhalt der Daten beschreibt, die eine Maschine bereitstellen kann – eine Art Maschinentreiber. Diese Treiber sind zwingend erforderlich, wenn Maschinen und Anlagen miteinander vernetzt oder an ein überlagertes SCADA-, Leit- oder MES-System angeschlossen werden. Gibt es, wie heute, diese Maschinentreiber kaum, muss sich der Betreiber oder Systemintegrator mit der sprichwörtlichen babylonischen Sprachvielfalt seiner Maschinen und Anlagen plagen. Die Herausforderung, verkettete Maschinen und Anlagen mit einem übergeordneten IT-System zu verbinden, ist oben bereits skizziert: Heute erfolgt diese Konfiguration des IT-Systems zum großen Teil manuell. Die Gründe dafür liegen darin, dass heute Produktionsprozesse und -anlagen in vielen Unternehmen ausgeschrieben und von spezialisierten Anlagenherstellern zugekauft werden. Der Maschinen- und Anlagenbau ist mittelständisch geprägt, sodass Produktionsbetriebe ihre Anlagen von diversen Lieferanten erhalten. Dementsprechend sind die Anlagen heterogen ausgestattet: Mit unterschiedlichen Steuerungen, diversen Kommunikationsprotokollen und/oder Feldbussystemen et cetera. Ein Plug-and-play mit automatischen Konfigurationsverfahren wie beispielsweise in der Unterhaltungselektronik oder der PC-Welt mit USB-Anschlüssen existiert nicht. Die Verbindung zwischen Anlagensteuerung und überlagertem IT-System ist weitgehend starr und anlagenspezifisch konfiguriert. Daraus resultiert ein hoher Konfigurationsaufwand bei der Erstinbetriebnahme und bei jeder Anpassung der Produktionsanlage an neue Randbedingungen. Die Schwierigkeit für mittelständische Hersteller von Maschinen liegt darin, dass sie sich zunehmend an die Vorgaben ihrer Kunden zum Thema ‚MES-Anbindung‘ anpassen müssen; eine eigene Standardisierung der Bezeichnungen der MES-bezogenen Signale ist daher nur dann sinnvoll, wenn das MES sich aus einem ’sprechenden‘ Datenhaushalt bedienen kann, das heißt wenn die Bedeutung einzelner Datenpunkte allgemein verständlich und maschinenlesbar beschrieben ist.

Zwei Anwendungsfälle der Selbstbeschreibung sind zu unterscheiden: Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

1. Im Entwicklungsprozess der Maschine wird im Zuge des Engineering-Prozesses eine Selbstbeschreibung in Form eines Modelles erstellt.

2. Für eine bereits installierte Maschine soll nachträglich eine Selbstbeschreibung erstellt werden, und zwar auf Basis der Datenpunkte, die bereits in der Maschine existieren. Dies ist der schwierigere Fall.

Nach VDI5600-3 [2] bezeichnet ein Datenpunkt allgemein die zu übermittelnden Daten zwischen Maschine und der ‚Außenwelt‘ einschließlich „eindeutigem Bezeichner, Bedeutung, mögliche Synonyme, das Datenformat sowie die Angabe, ob es sich um mandatorische oder optionale Inhalte handelt“. Auch Schnittstellen und Zugriffsrechte sind Teil der Beschreibung. Das Manufacturing Execution System (MES) HYDRA optimiert Produktionsprozesse für Fertigungsunternehmen, um Wettbewerbsvorteile zu erzielen. ‣ weiterlesen

MES-Integrator und 360-Grad-Partner für optimierte Fertigung

Selbstbeschreibung von Komponenten

Die Inbetriebnahme von (Werkzeug-)Maschinen ist heute einer der zeitaufwendigsten Schritte und in ihrem Aufwand oftmals schwer im Voraus zu kalkulieren. So folgt bei einer modernen Produktionsstraße auf die bis zu sechs Wochen dauernde Fertigung und Montage der Einzelmaschinen ein annähernd gleich zeitaufwendiger Prozess zur Inbetriebnahme der Gesamtanlage, der je nach Projektlage beim Hersteller oder bereits beim Kunden auf der Baustelle stattfindet. Einen Großteil dieser Zeit benötigt der Maschinenbauer, um Komponenteneigenschaften manuell in der Maschinensteuerung zu ermitteln und zu hinterlegen. Bei der Inbetriebnahme von Komponenten in einer Werkzeugmaschine müssen Spezifikation wie beispielsweise die Steigung des Kugelgewindetriebes, die Lagerabstände und die elektrischen Kennwerte der Hauptspindel in der Maschinensteuerung manuell hinterlegt werden. Beispielsweise befindet sich zur Identifizierung von Kugelgewindetrieben auf der Mutter ein siebenstelliger Zahlencode. Dieser mit einem Laser aufgebrachte Code wird benötigt, um die Kugelgewindetriebe mit den Inbetriebnahmedaten der jeweiligen Komponenten zu verbinden. Hier sind zum Beispiel Steigungsfehlerschriebe, Reibmomentkurven, Steifigkeiten, Geometriedaten bis hin zu Prüfzeugnissen für die jeweiligen Kugelgewindetriebe notwendig. Diese Daten werden in unterschiedlichen Datenformaten, separat vom Kugelgewindetrieb, an den Kunden weiter gegeben. Die Daten aus den Prüfmessungen an den Prüfständen werden in unterschiedlichen Datenformaten erzeugt. Der dabei entstehende hohe manuelle Aufwand ist heute ein Kostentreiber bei der Inbetriebnahme von Werkzeugmaschinen. Inzwischen ist es jedoch möglich, Anlagen- und Steuerungsinformationen auszulesen, in ein standardisiertes Format zu überführen und daraus alle relevanten Informationen zur automatischen Konfiguration von Fertigungsmanagement-Systemen abzuleiten. Die gewählten Technologien dafür sind AutomationML und OPC UA, beides offene IEC-Standards.

Mächtige Formate

Ursprünglich als Austauschformat für Engineering-Daten gestartet, haben die Industrie- und Forschungspartner des AutomationML-Vereines AutomationML zu einem mächtigen Beschreibungsformat entwickelt und in die internationale Standardisierung (IEC62714) gebracht. AutomationML ist ein offener Standard, das heißt jedes Unternehmen kann es sofort und kostenfrei verwenden. Im Plug&Work-Kontext wird AutomationML zur Selbstbeschreibung von Geräten, Maschinen und Anlagen sowie von Steuerungen und Netzwerkkomponenten genutzt, entsprechend einer Gliederung nach Produkten, Prozessen und Ressourcen. Dies umfasst die Geometrie und Kinematik der Objekte einer Fabrik, deren Logik und Verhalten sowie logische und physische Schnittstellen. Auch Rollen und damit Zugriffsrechte auf Daten können über AutomationML bis auf Datenpunktebene beschrieben werden. Ein übergeordnetes AutomationML-Modell integriert die Einzelmodelle. Es bildet das Zusammenspiel von Fabrik, Linien, Anlagen, der Topologie und der Einbindung in das Fabriknetzwerk ab. AutomationML hat das Potential, sich zu einem Basisformat zur Beschreibung von Industrie 4.0-Komponenten zu entwickeln. In Kombination mit dem Kommunikationsprotokoll OPC UA bildet es eine Schlüsselkomponente für semantische Interoperabilität, also für verständlichen, durchgängigen und echtzeitfähigen Datenaustausch für das industrielle Internet der Dinge. Mit der OPC Unified Architecture (OPC UA) steht ein moderner und leistungsfähiger Kommunikationsstandard zur Verfügung, der sich stetig in der produzierenden Industrie weltweit durchsetzt. Dieser Standard nach IEC62541 bietet vernetzte Informationsmodelle und erlaubt ereignisgesteuerte Kommunikation zwischen Servern und Clients der industriellen Informationstechnik. OPC UA umfasst zukunftsorientierte IT-Sicherheitsmechanismen, sodass Ihre Daten sicher zwischen verschiedenen Standorten verschickt werden können. Modelle aus der Planung können entsprechend der gemeinsamen Companion Specification von AutomationML e.V. und der OPC Foundation in ein Informationsmodell von OPC UA überführt werden. Beide Standards haben das Potential, Industrie 4.0-Komponenten so zu beschreiben, dass sie interoperabel eingesetzt werden. AutomationML könnte beispielsweise verwendet werden, um das sogenannte Manifest einer Industrie 4.0-Komponente zu beschreiben. OPC UA kann für den sogenannten Komponenten-Manager genutzt werden. Natürlich ist die Beschreibung der Industrie 4.0-Verwaltungsschale nicht allein auf diese zwei Standards beschränkt.

Industrielle IoT-Adapter

Eine besondere Herausforderung von Industrie 4.0 liegt darin, bestehende Maschinen und Anlagen kommunikationsfähig zu machen. Während Hersteller in Neuanlagen geeignete Kommunikationsschnittstellen einbauen und liefern können, müssen Bestandsanlagen gegebenenfalls nachgerüstet werden. Wirklich Industrie 4.0-taugliche Nachrüstlösungen umfassen also eine modellhafte Beschreibung der Maschinen und Anlagen und deren Daten und eine geeignete zukunftsfähige Kommunikationslösung. Auch hierfür ist bereits eine mögliche Lösung verfügbar: der ‚Plug-and-Work-Cube‘. Mit ihm können produzierende Unternehmen ihre Maschinen nachrüsten, so dass sie den Kommunikationsstandard OPC UA ’sprechen‘, und zwar inklusive der Gerätebeschreibung als AutomationML-Modell. Das Abbild der Maschinen und Anlagen steckt also als Informationsmodell nach der OPC UA Companion Specification ‚OPC Unified Architecture for AutomationML‘ im Plug&Work-Cube. Dieser baut automatisch seinen Adressraum mittels Informationsmodell nach AutomationML auf und bietet eine vereinheitlichte Kommunikation nach außen über OPC UA, beispielsweise zum MES. Über verschiedene Kommunikationskanäle wird die Prozessankopplung realisiert, zum Beispiel wenn Steuerungen unterschiedlicher Hersteller angekoppelt werden sollen.