.t_list_style li{margin-bottom:8px;}

Mechatronisches Engineering

Grundlage für den digitalen Zwilling

Die Zeit für Planung, Entwicklung und Produktion von Erzeugnissen wird immer knapper bemessen. Um mit dem Wettbewerb Schritt zu halten, kommen Unternehmen um die IT-gestützte Steuerung der Engineeringprozesse kaum herum. Es geht um die vernetzte Zusammenarbeit der verschiedenen Disziplinen am Produkt. Dabei helfen beschriebene Produktstrukturen im digitalen Zwilling.

Ein Trend im Engineering ist die Abkehr von produktzentrierten hin zu systemgetriebenen Ansätzen. Integration, Digitalisierung und Interdisziplinarität zwischen Elektrik sowie Elektronik, Mechanik, Software und den damit verbundenen Dienstleistungen sowie die kooperative und standortübergreifende Zusammenarbeit während des gesamten Produktlebenszyklus werden zur Grundlage aktueller Produktentwicklungs-, Planungs- und Produktionsprozesse. Damit erschließen sich neue Möglichkeiten durch die Vernetzung von Maschinen, Teilanlagen, Fabriken und Produkten. Deren digitales Abbild wird mit den zugehörigen Dokumenten, 3D-Daten, Simulationsmodellen und Messwerten angereichert. Hierdurch entstehen neben neuen Anwendungsfällen auch neue Geschäftsmodelle. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Betroffen sind alle Bereiche begonnen mit der Entwicklung über die Automatisierung bis hin zum Service. Der Einsatz von Informations- und Automatisierungstechnik gilt hier als Beschleuniger oder sogar als Grundlage für Innovationen. In den entstehenden Wertschöpfungsnetzwerken sind Produkte mit Dienstleistungen verknüpft. Die Wettbewerbsfähigkeit von Unternehmen hängt vom Einsatz der Informations- und Automatisierungstechnik sowie der informationstechnischen Steuerung des Produktlebenszyklus ab. Die passenden Produktstrukturen bilden die Grundlage für einen vollständig digitalisierten Produktlebenszyklus. Das Trägersystem für dieses digitale Modell ist das integrierte Product Lifecycle Management (PLM). Es ist zu erwarten, das sich Produkte schon bald nicht mehr aus dem Blickwinkel einzelner Fachdisziplinen betrachten lassen.

Produktstrukturen als Bindeglied

Produktstrukturen werden definiert als die Transformation von Funktionsstruktur in die Baustruktur. Sie bilden die gestiegene Komplexität von Produkt und Produktionssystem ab. Umso wichtiger ist es, mit einen transparenten Aufbau der Produktstruktur dieser Komplexität entgegenzuwirken. Hierarchische Präsentationen bilden noch heute den Kern von Produktstrukturen in der Form stücklistenorientierter Strukturen oder von Assemblystrukturen. Ein digitales Modell, dass weitreichende Informationen über den kompletten Lebenszyklus enthält, ist aber mehr als eine hierarchische Struktur der Stückliste oder der Baugruppen. Beispiel hierfür sind die Daten zu juristischen Forderungen nach der Nachverfolgbarkeit im Schadensfall gemäß ISO9001, ISO26262 und EN50128.

Eine entsprechende Integration beginnt mit der Anforderungsstruktur, reicht über die Funktionsstruktur bis hin zur Servicestruktur. So weit sind die meisten Unternehmen jedoch noch nicht. Bereits bei der Verbindung von Anforderungs- und logischer Systemarchitektur existieren meist Prozess- und Medienbrüche. Auch die oft getrennten Welten von PDM und ERP tragen zu heterogenen Produktstrukturen bei. Änderungen sind so nur manuell rückverfolgbar, beispielsweise von der Mechanik über die Anpassung der Steuerungssoftware bis hin zur Montage und Wartung. Die Einführung eines Anforderungs- und Konfigurationsmanagements reicht meist nicht aus, um dieses Problem aus der Welt zu schaffen. Vielmehr muss zunächst die Grundlage für die Einführung dieser Unterstützungsprozesse geschaffen werden. Die Antwort liefert eine weiter gefasste Produktstruktur als Träger aller Informationen für das digitale Produkt über den kompletten Lebenszyklus aller domänenverschiedenen Komponenten. Der Thin[gk]athon, veranstaltet vom Smart Systems Hub, vereint kollaborative Intelligenz und Industrie-Expertise, um in einem dreitägigen Hackathon innovative Lösungsansätze für komplexe Fragestellungen zu generieren. ‣ weiterlesen

Innovationstreiber Thin[gk]athon: Kollaborative Intelligenz trifft auf Industrie-Expertise

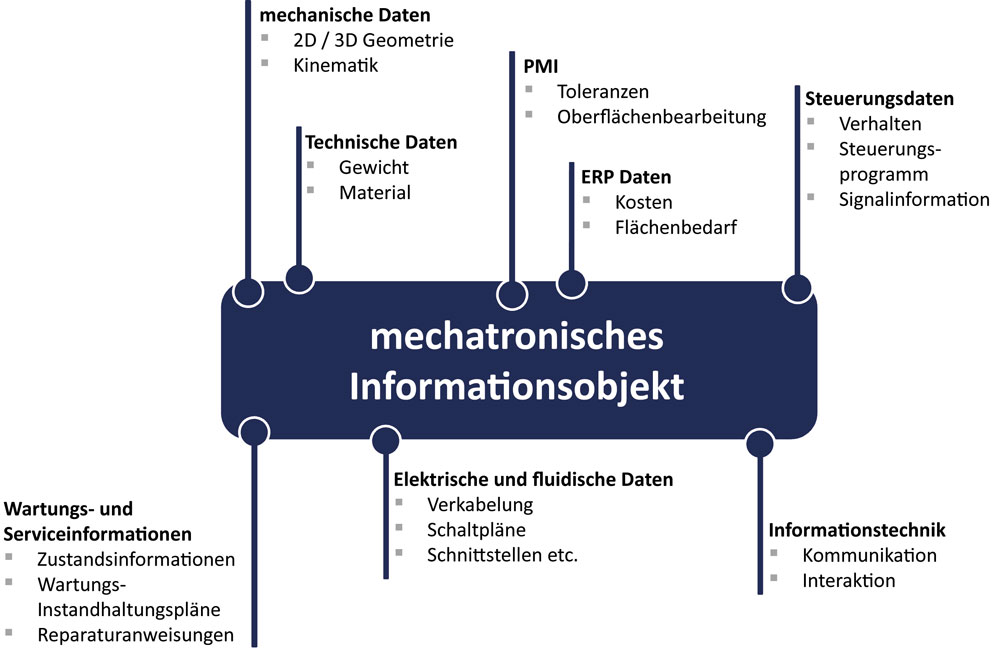

Das mechatronische Informationsobjekt

Die Entwicklung komplexer mechatronischer Produkte erfordert einen fachdomänenübergreifenden Entwicklungsprozess, der viele Unternehmen bereits heute vor große Herausforderungen stellt. Durch Industrie 4.0 und umfassende Digitalisierung kommt nun eine komplexitätssteigernde Dimension hinzu. Die hierbei oft geforderte digitale Durchgängigkeit beginnt beim Engineering, schließt aber die gesamte vertikale und horizontale Integration auf Basis digitaler Modelle ein. Durch ERP und PLM dominierte Systemwelten müssen im Produkt- und Prozessmodell zusammengefasst werden. Die Produktstruktur dient hier als verbindendes Element im Produktlebenszyklus. Dabei müssen alle Engineeringdisziplinen schon früh im Entwicklungsprozess zusammenkommen, um das digitale Modell auf Basis der Produktstruktur zu erstellen. Dieses ‚mechatronische Objekt‘ beinhaltet:

- Die mechanische Konstruktion als Repräsentant von 2D / 3D Geometrie, Kinematik und fertigungsrelevanten Informationen,

- Elektrische und kommunikationstechnische Verkabelung inklusive der Anbindung an Plattformen,

- Verhaltensbeschreibungen hinsichtlich der zu erwartenden Prozessaufgaben und Rüstvorgänge unter Einbezug der realen Steuerung, Möglichkeiten zur Simulation,

- die Instanzbildung, um digitale Zwillinge zu generieren, die Zustandsinformationen der Maschine und zur Anbindung an fertigungsrelevante Systeme wie MES und Scada aufnehmen.

Der digitale Zwilling

Abhängig von der Integrationstiefe und den Fähigkeiten des ‚digitalen Produktes‘, kann hier auch vom Digitalen Zwilling gesprochen werden. Dieser gilt vielen als Grundvoraussetzung für den Weg in Richtung Industrie 4.0. Nachdem die relevanten Informationen über Domänengrenzen hinweg zusammengeführt wurden, findet die eigentliche Integration statt. Dafür werden persistente Beziehungsgeflechte zwischen den Elementen der verschiedenen Modelle dargestellt. Die so neu entstehenden Informationen besitzen eigene Lebenszyklen, die vorgehalten und in übergreifenden Managementsystemen verwaltet werden müssen.

Die verbreiteten Ansätze basieren in der Praxis auf Platzhalter-Objekten in der Produktstruktur, die den Fachbereichen als Anker dienen. Die domänenspezifische Ordnung unter diesen Ankern bleibt unangetastet. So können sich unter dem Platzhalter der mechanischen Konstruktion die Assemblystrukturen des Konstrukteurs verbergen. Dieses Prinzip lässt sich auch in anderen Bereichen wie der Integration von Stücklisten anwenden. Hier dient das Teil als Anker der Stückliste. Das mechatronische Informationsobjekt besteht aus den semantischen Ankerpunkten der Fachdisziplinen. Die Beschreibungen sind unabhängig vom Implementierungssystem und müssen im nächsten Schritt in der IT abgebildet werden.

Die Möglichkeiten zur Modellierung des Bezuges hängen von den technischen Fähigkeiten des eingesetzten PLM-Systems ab. Verfügt das System über ein frei skalierbares Datenmodell und können Varianten und Variantenbedingungen abgebildet werden? Durch das lebenszyklusbegleitende Befüllen mit Daten gelangt man dann zum instanziierten mechatronischen Informationsobjekt. Für die Produktstruktur bedeutet es, dass jede Domäne einen Integrationshorizont erfordert, um semantisch konsistent zu bleiben. So können die Sichten etwa der Mechanik, Stückliste oder der Wartung abgebildet werden. In der Praxis können Konstrukteure auf diese Weise in den gewohnten Assemblystrukturen arbeiten, ihre Arbeitsergebnisse fließen jedoch in die Folgeprozesse ein. Anforderungen verschmelzen mit ihren technischen Lösungen. Änderungen wirken sich auf alle von ihr betroffenen Modellbestandteile aus und können stets zu ihrem Ursprung zurückverfolgt werden. Dem Ziel der digitalen Durchgängigkeit sind Unternehmen schon einen großen Schritt näher, wenn sie diese Prinzipien einmal umgesetzt haben.

![Abung 1: mechatronisches Informationsobjekt als zentraler Baustein [5] (Bild: Bild: ©Marc Glauche) Digitaler Zwilling](https://it-production.com/wp-content/uploads/sites/22/2017/03/126351_mechatronischesInfoObjekt.jpg)