Erfahrungswissen aus dem Labor

Wie eine KI vom digitalen Zwilling lernt

So spannend der Reinforcement Learning-Ansatz zum Trainieren von KI-Modellen auch sein mag – Systeme in der Industrie brauchen meist steilere Lernkurven. Im Projekt KISPO entsteht daher ein Trainingsansatz, in dem der KI das Erfahrungswissen schon vor dem Praxiseinsatz beigebracht wird – über tausende Testläufe am digitalen Anlagenzwilling.

In viele industrielle Anwendungen wird derzeit künstliche Intelligenz integriert. Sie soll Maschinen und Anlagen befähigen, selbständig Entscheidungen fällen und umsetzen zu können. Dazu muss die KI zunächst das Problem verstehen und eine passende Lösung erarbeiten. Zudem erfordert Intelligenz Wissen. Ohne das Wissen über die Zusammenhänge und Auswirkungen von Entscheidungen kann keine intelligente Lösung entstehen. KI muss also zunächst lernen, unter welchen Umständen welche Entscheidung zu einer passenden Lösung führt. Es gibt verschiedene Verfahren, um der KI diese Zusammenhänge beizubringen. Das sogenannte Reinforcement Learning ist eines davon. Die Idee dahinter ist es, dass eine KI durch Interaktion mit ihrer Umwelt lernt. Jede Aktion, die die KI auslöst, führt zu Konsequenzen in der Umwelt. Diese Konsequenzen werden über die Ausgangsdaten erfasst, aus denen die relevanten Kennzahlen herausgefiltert werden können. Indem definiert wird, welche Ausprägungen der Kennzahlen eher positiv oder negativ zu bewerten sind, ist eine Einordnung einer Aktion und somit eine Beurteilung einer Entscheidung möglich.

Zu langsam für die Industrie

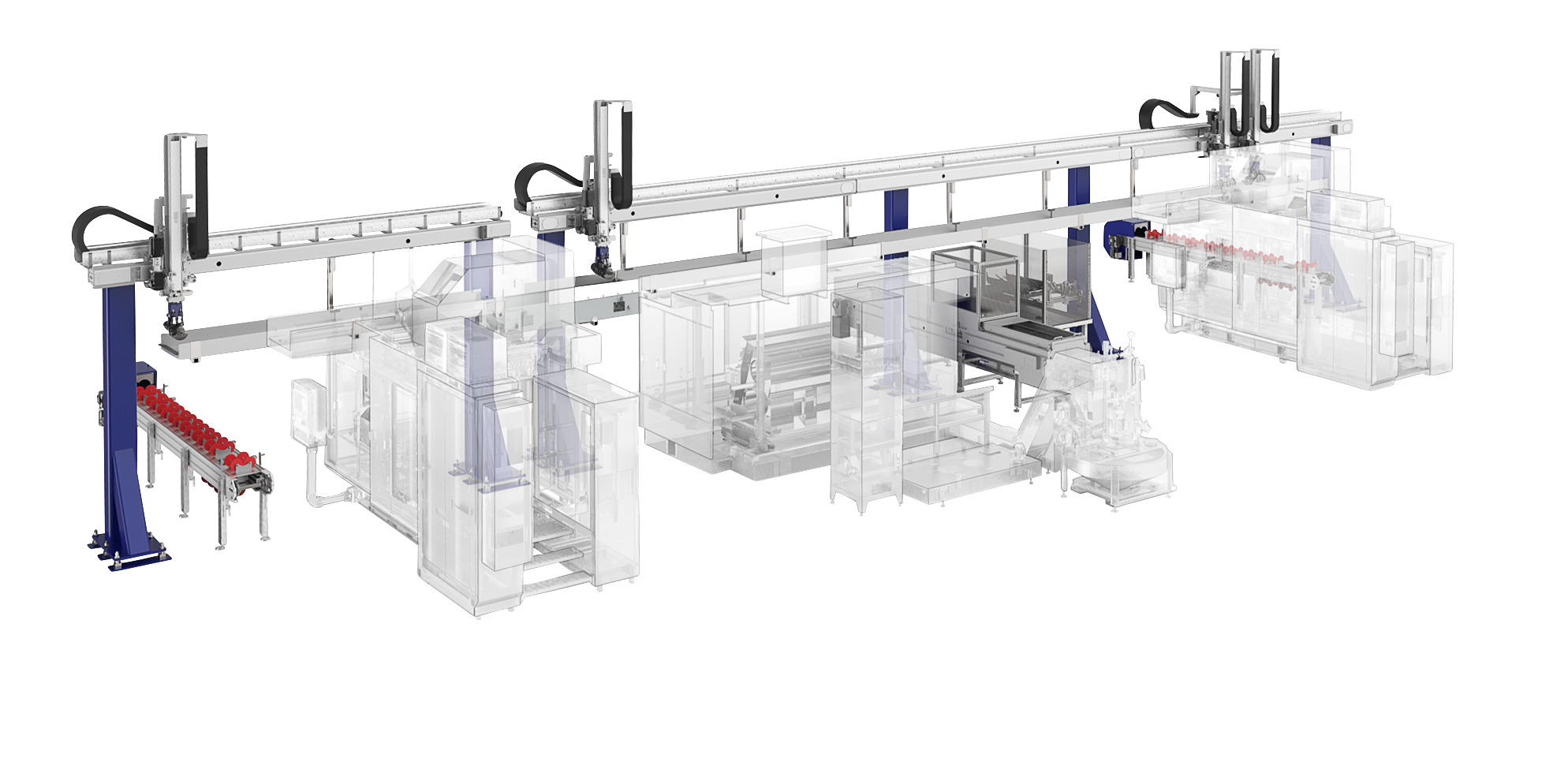

Mit Blick auf den industriellen Alltag in einer Produktion wird deutlich, dass der Zeitbedarf für die Sammlung von Wissen zu groß wäre, um die KI-basierte Steuerung zu befähigen, gute Entscheidungen fällen zu können. Neben dem Reinforcement Learning muss es also auch Methoden geben, die der KI das erforderliche Wissen schneller vermitteln. In dem Forschungsprojekt KISPO haben sich die Mathematiker der Hochschule Darmstadt und die Simulationsspezialisten von Simplan das Ziel gesetzt, sowohl eine KI-basierte Steuerung als auch die dafür erforderliche Trainingsumgebung mit dem digitalen Zwilling einer Anlage zu entwickeln. In diesem Fall handelt es sich um eine Portalroboter-Steuerung der Firma Fibro Läpple Technology. KISPO steht für ‚KI-Methode zur Steuerung von digitalen Portalroboter-Zwillingen‘. Diese Steuerung soll z.B. bei der Herstellung von Komponenten für Windräder und Elektromotoren zum Einsatz kommen. Das Projekt wurde 2022 gestartet und wird vom Land Hessen über das Forschungsprogramm Loewe gefördert. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Die Produktion intelligent steuern

Aktuell wird ein Produktionsablauf nach starren Regeln gesteuert, die anfangs festgelegt und programmiert wurden. Bei Störungen wird manuell nachgesteuert, also umprogrammiert – was Zeit und Geld kostet. „Wenn in meiner Fabrikhalle beispielsweise eine Montagestation ausfällt, an der zwei rote Schrauben montiert werden, habe ich – Stand heute – ein Problem“, erläutert Mathematik-Professor Horst Zisgen, der früher bei IBM in der Forschung und Entwicklung tätig war: „Ein intelligentes System wäre in der Lage, eigenständig zu reagieren und den komplexen Produktionsprozess ohne Effizienzverluste umzusteuern.“ Dann bekäme beispielsweise die Produktion eines Bauteils ohne rote Schrauben zeitweise Priorität. Eine solche Steuerungssoftware für komplexe Anlagen ist bislang nicht auf dem Markt – ein Manko, das sowohl beim Branchenverband VDMA, als auch von wissenschaftlicher Seite beklagt wird. Eine Studie der Fraunhofer-Gesellschaft zum maschinellen Lernen kam 2018 zu dem Ergebnis, dass eine ’stärkere und schnellere anwendungsnahe Umsetzung von KI in konkrete Produkt-, Prozess- und Dienstleistungsinnovationen‘ nötig sei, um den Wirtschaftsstandort Deutschland auf Dauer konkurrenzfähig zu machen.

Flexibilisierte Produktion

Zisgen und seine Partner aus dem hessischen Hanau und dem baden-württembergischen Haßmersheim stoßen im Projekt in diese Lücke: „Die technologische Lösung, die wir anstreben, bietet klare Wettbewerbsvorteile: Die Produktion wird flexibler, Unternehmen können schneller auf Veränderungen am Markt und in den Lieferketten reagieren und dadurch effizienter und nachhaltiger wirtschaften,“ sagt Boris Bind, Leiter des Bereichs Engineering bei FLT. Die Software, an der das Konsortium arbeitet, wird in der Entwicklungsphase anhand von digitalen Zwillingen trainiert, die SimPlan entwickelt. „Wenn unser Software-Prototyp dann erstmals zum Einsatz kommt, ist das System bereits gut trainiert und kann schwierige Situationen meistern. In der praktischen Anwendung lernt es immer weiter dazu“, sagt Professor Sven Spieckermann, Vorstandssprecher der SimPlan AG. Der Thin[gk]athon, veranstaltet vom Smart Systems Hub, vereint kollaborative Intelligenz und Industrie-Expertise, um in einem dreitägigen Hackathon innovative Lösungsansätze für komplexe Fragestellungen zu generieren. ‣ weiterlesen

Innovationstreiber Thin[gk]athon: Kollaborative Intelligenz trifft auf Industrie-Expertise

Abstraktion unerwünscht

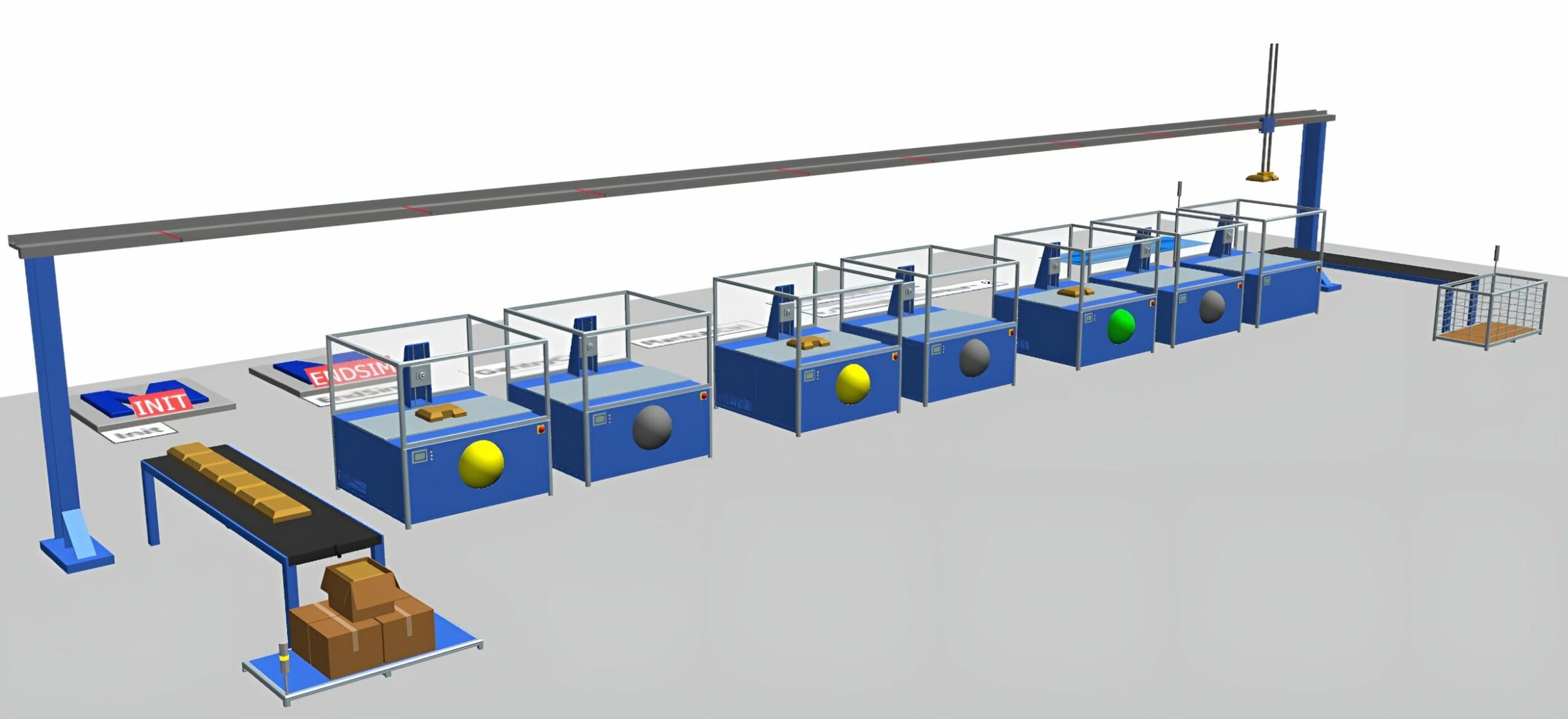

Die Trainingsplattform für die Steuerung muss demnach sehr nah an der Realität liegen, denn Abweichungen könnten zu falschem Wissen und somit zu falschen Entscheidungen führen. Während beispielsweise in Planungssimulationen bestimmte Abstraktionen zulässig sind, weil man auf der Grundlage eines Trends aus der Simulation Entscheidungen über die Auslegung von Produktions- oder Logistiksystemen fällen kann, ist das im Falle des KI-Trainings meist nicht zulässig. Daher muss das Verhalten der Anlage im Simulationsmodell möglichst exakt nachgebildet werden. Dabei ist eine Technologie nützlich, die bereits für die virtuelle Inbetriebnahme von Steuerungen eingesetzt wird. Das heißt, der digitale Zwilling der Portalroboteranlage kommuniziert mit der realen Steuerung. Die Steuerung agiert so wie im realen System. An jedem Entscheidungspunkt fragt das Modell die Steuerung, welche Aktion als nächstes ausgelöst werden soll. Das Modell führt die Aktion aus, indem es beispielsweise den Transport eines Teils durchführt. Anhand eines Belohnungssystems, das Entscheidungen durch die Vergabe von Punkten bewertet, können sowohl die einzelnen Aktionen als auch die Lösung für das komplette simulierte Szenario beurteilt werden. Neben diesem Belohnungsverfahren sammelt das Modell die üblichen statistischen Ergebniswerte wie Durchsatz, Maschinenauslastung oder Auftragsdurchlaufzeiten. Darüber kann sowohl die Gesamtlösung als auch die Belohnungsmethode zusätzlich evaluiert werden. So können am digitalen Zwilling in kurzer Zeit mehrere tausend Simulationsabläufe durchgespielt werden. Zudem können einzelne Szenarien wiederholt werden, um die KI-Steuerung darauf zu trainieren, unter gleichen Bedingungen die bestmögliche Entscheidung zu treffen. Selbst der Einfluss von Maschinenstörungen kann untersucht werden.

Vielversprechender Ansatz

Die ersten Erfahrungen aus dem Projekt lassen die Schlussfolgerung zu, dass sich ein digitaler Zwilling hervorragend für das Training einer KI-basierten Steuerung eignet. Selbst wenn in dem Modell nicht alle in der Realität auftretenden Konstellationen erzeugt werden können, ist der Reifegrad der künstlichen Intelligenz hoch genug, um einen effizienten Anlagenbetrieb erwarten zu können. Zudem wird der Lernprozess der KI in der laufenden Produktion fortgesetzt. Letztlich wird das System mit wachsendem Wissen und – wenn man es so nennen will – mit zunehmender Erfahrung immer intelligenter.