Digital zur Kreislaufwirtschaft transformieren

Wertschöpfen ohne Ressourcenvernichten

61 Prozent der Unternehmen im verarbeitenden Gewerbe investieren in kreislauffähige Materialströme. Das ergibt die Umfrage ‚Nachhaltigkeit durch Digitalisierung‘ der Beratungsfirma Sopra Steria. Die Steigerung der Effizienz beim Materialeinsatz reicht nicht mehr aus. Unternehmen sollten daher ihre Wertschöpfung vom Ressourcenverbrauch trennen.

Pandemie und Ukraine-Krieg legen die Verwundbarkeit industrieller Wertschöpfungsketten offen. Ausgelöst durch die aktuelle geopolitische und wirtschaftliche Lage sind Industrieunternehmen unmittelbar mit fehlenden Rohstoffen und Produkten konfrontiert. Das Bemühen um einen möglichst geringen Rohstoff- und Energieverbrauch findet vielfach nach dem Effizienzprinzip statt, sprich, mehr aus weniger zu machen. Doch Effizienz alleine hilft nicht mehr, wenn Rohstoffquellen versiegen, Preise zu hoch steigen oder der gesellschaftliche Druck Unternehmen dazu bewegt, keine Rohstoffe mehr Ländern zu importieren, in denen von Menschrechtsverletzungen auszugehen ist.

Produkte sollen ausfallen

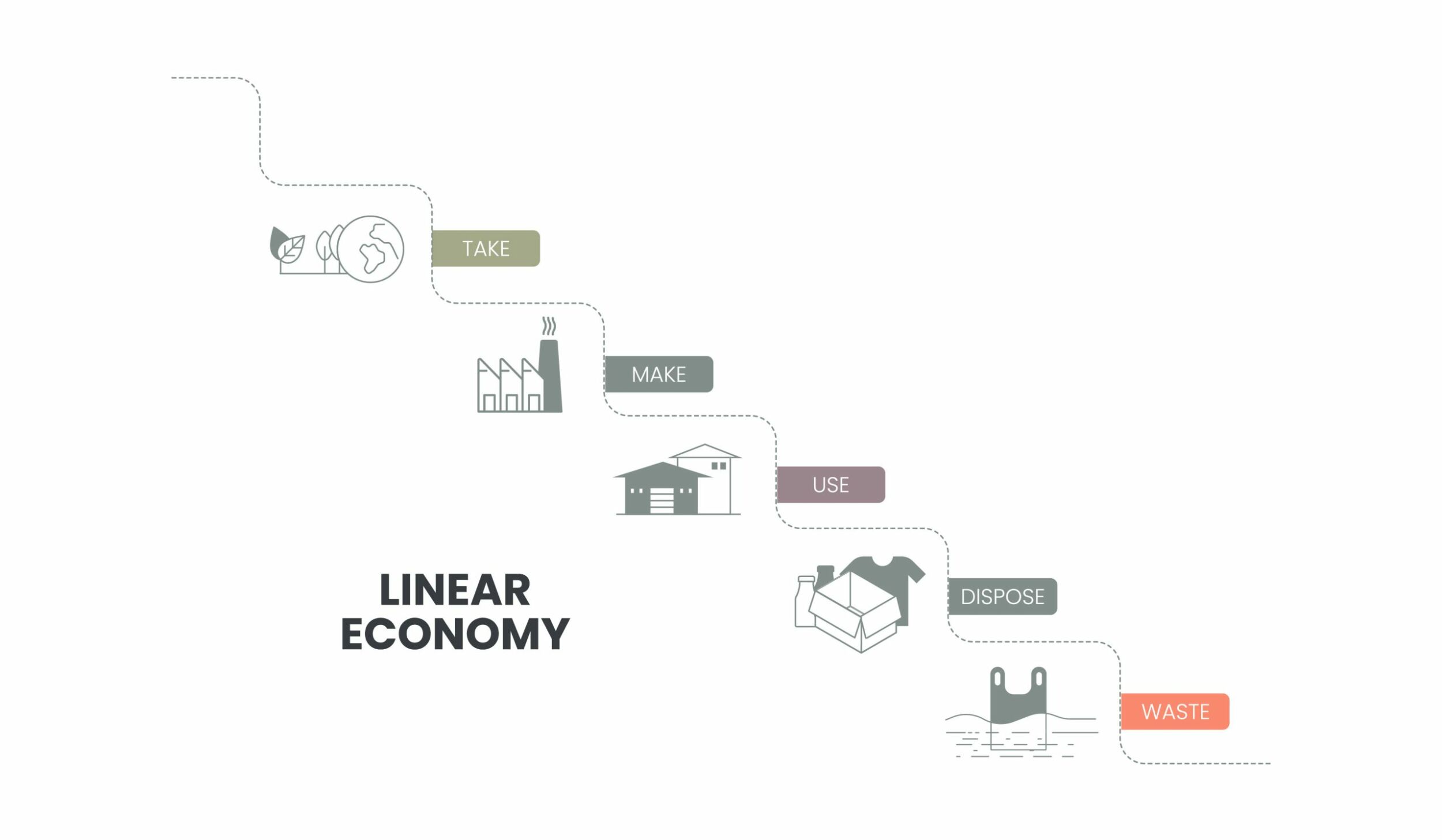

Heute werden viele Ressourcen durch geplante Obsoleszenz und linearwirtschaftliche Produktkonstruktion vernichtet. Abfall entsteht, weil Produkte wie Maschinen und Werkzeuge für Firmen oder Kühlschranke für Verbraucherinnen und Verbraucher so konzipiert sind, dass sie irreparabel kaputtgehen oder technisch überholt sind. Das Geschäftsmodell dahinter lautet geplante Obsoleszenz: Entwicklung, Fertigung und Vertrieb in einem kontinuierlichen Prozess. Die Abfallmenge, die auf diese Weise laufend anfällt, bindet Rohstoffe, die sich nicht wiederverwenden lassen und die zu Lasten der Umwelt entsorgt werden. Die Endlichkeit von Ressourcen, die Verantwortung von Unternehmen entlang der Lieferkette und nicht zuletzt Beschaffungsengpässe erfordern eine neue Maxime im Wirtschaften: Die industrielle Wertschöpfung muss den Ressourcenverbrauch senken und darf vor allem nicht weiter zu einer irreversiblen Ressourcenvernichtung führen. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Der Designed-to-last-Ansatz

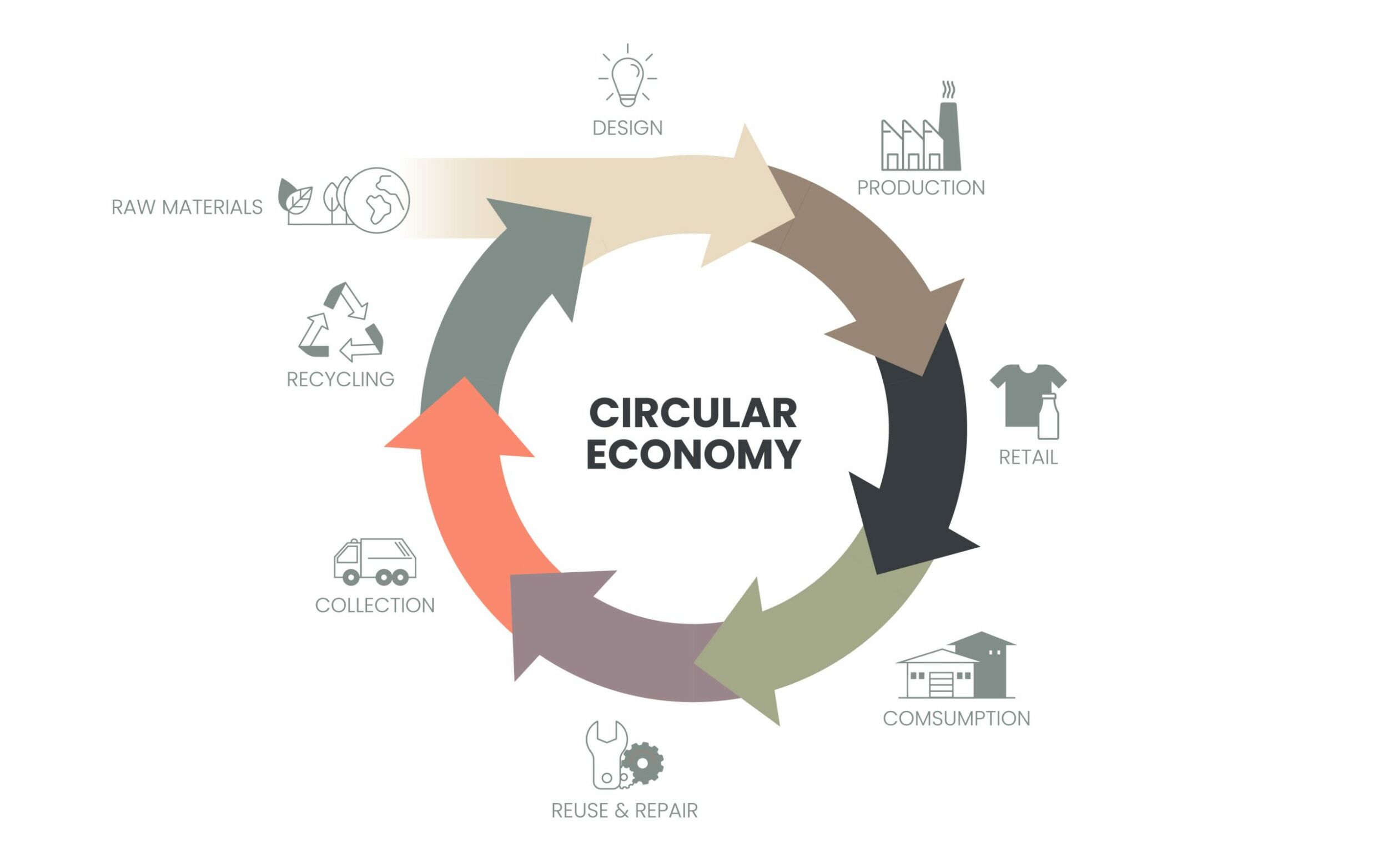

Langfristig braucht es Veränderungen, aber nicht evolutionär, sondern revolutionär. Aus ökologischer Sicht müssen Produkte auf eine neue Art entstehen, genutzt und wiederverwertet werden, wenn sie keine Verwendung mehr finden. Gefordert sind Geschäftsmodelle, die die Lebensdauer von Produkten und Betriebsmitteln verlängern, die Stoffkreisläufe schließen und Ressourcen zurückgewinnen. Das verändert zum einen Geschäftsmodell und Wertschöpfung produzierender Unternehmen, zum anderen sind diese Änderungen nur mithilfe einer digitalen Transformation zu erreichen. Dieses Zusammenspiel drückt sich für produzierende Unternehmen in den folgenden Handlungsfeldern aus.

Lebenszyklus anders verwalten

Das State-of-the-Art-PLM sieht eine digitalisierte, vernetzte End-to-End-Betrachtung von Produkten vor. Für den Produktentstehungsprozess (PEP) braucht zum einem den Fokus, der von der Produktentstehung über die Produktnutzung bis hin zur Produktentsorgung und Wiederverwertung reicht. Das bedeutet für die materielle Zusammensetzung und die Konstruktion von Produkten, dass recyclebare, schadstoffemissionsfreie Stoffe eingesetzt werden sollten. Dafür müssen Materialeigenschaften transparent und erforscht sein. Simulationen und Analysen werden in der Produktentwicklung entsprechend wichtiger. Zum anderen braucht es die konsequente Integration der Ökobilanz (englisch Life Cycle Assessment, kurz LCA) ins PLM. So lassen sich Umweltauswirkungen und Energieverbrauch von Produkten sowie die damit verbundenen vor- und nachgeschalteten Prozesse berücksichtigen. Immer mehr Datenmodelle, Simulationen und Analysen sind nötig, um die Ökobilanz von Produkten bei Design, Beschaffung, Nutzung und Recycling zu prognostizieren. All das funktioniert nur durch die Beschaffung und Verarbeitung heterogener Daten aus verschiedenen Quellen, bis hin zum Produkt, das als cyberphysisches System selbst Datenträger ist.

Digitaler Zwilling

Produktinformationen und Daten zu Betriebszuständen in allen Phasen des Lebenszyklus sind ein Schlüssel für kreislauffähige Geschäftsmodelle. Dazu könnten Produkte zu Informationsträgern werden, sprich per Sensorik Daten erfassen. Diese können einen digitalen Zwilling, die virtuelle Echtzeit-Darstellung des Produkts, erzeugen. Auf Basis dieser Daten ließe sich mit Advanced Analytics und Künstlicher Intelligenz der gesamte Lebenszyklus ökologisch optimieren. In der Produktentwicklung können Produktlebenszyklusdaten genutzt werden, um das zirkuläre Design zukünftiger Produktgenerationen zu verbessern. Der Thin[gk]athon, veranstaltet vom Smart Systems Hub, vereint kollaborative Intelligenz und Industrie-Expertise, um in einem dreitägigen Hackathon innovative Lösungsansätze für komplexe Fragestellungen zu generieren. ‣ weiterlesen

Innovationstreiber Thin[gk]athon: Kollaborative Intelligenz trifft auf Industrie-Expertise

Veränderte Rollen

Anstelle eines obsoleszenzgetriebenen Geschäftsmodells, das auf wachsende Verkaufszahlen von Produkten setzt, bedarf es einer Verlängerung des Nutzungsprozesses von Produkten, einer regenerativen Nutzung von Produkten, Komponenten und Materialien in bestmöglicher Qualität über mehrere Zyklen hinweg. Je länger Kunden ein Produkt nutzen, desto besser. Geschäftsmodelle, bei denen das Produkt als Dienstleistung vermarktet wird, sind hierfür ein entscheidender Faktor.

Die Reverse Supply Chain

Wenn Stoffkreisläufe geschlossen werden sollen, müssen Produkte recyclebar konzipiert und hergestellt werden. Darüber hinaus bedarf es einer Infrastruktur, die die Rückführung von Material möglich macht. Diese Reverse Supply Chain ist bis dato nicht ausgereift. Wenn Stoffströme gezielt von der Entsorgung über das Recycling bis hin zur Wiederverwendung gelenkt werden sollen, bedarf es Informationen, wo Stoffe in welcher Menge vorliegen, sowie Akteure, die Angebot und Nachfrage zusammenbringen. Für produzierende Unternehmen heißt das: Produkte oder Bauteile müssen zu Informationsträgern ihrer Materialzusammensetzung werden. Das gelingt bspw. über digitale Produktpässe, die Daten dezentral speichern können. Digitale Produktpässe oder verwandte Register können die Effektivität von Sortierung und Demontage erheblich steigern, da die Qualität und Quantität der Materialien im Voraus bekannt sind. Die Nutzung der Produkthistorie erleichtert die Planung der Produktrücknahme und die Entscheidungsfindung für den Wiederproduktionsprozess und erhöht damit die Verfügbarkeit und Qualität der wiederaufbereiteten Produkte. Weitere Erfolgsfaktoren für ein Wiederverwendungssystem sind die Verfolgung und Identifizierung von Produkten, um automatisierte Abläufe im Recyclingprozess zu ermöglichen. Der Einsatz von Plattformen bietet für die Wiederverwendung die effizientere Koordination von Angebot und Nachfrage sowie erleichterten Zugang zu Sekundärmärkten. Hier bestehen große Chancen für Unternehmen als Betreiber digitaler Markt- und Logistikplattformen.