Werkstoffdatenmanagement von Prüfplanung bis Entwicklung

Werkstoffdaten als Klaviatur der Technologie

Wollen Firmen Produkte durch Werkstofftechnologie differenzieren, ist das Verhältnis von Kosten, Produkteigenschaften und Umweltverträglichkeit ausschlaggebend. Werkstoffinformationen werden systemrelevant. Statt auf Dateninseln Materialkataloge zu blättern, müssen Firmen ihre Technologie entlang der gesamten Wertschöpfungskette zu beherrschen lernen.

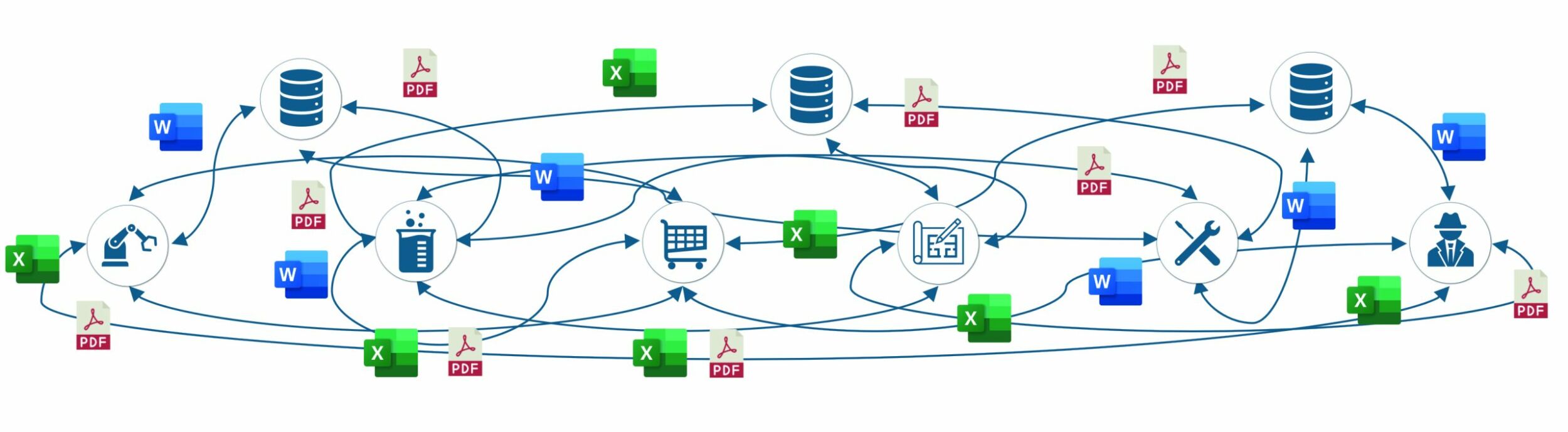

Die Digitalisierung bei Werkstoffdaten hat bisher vielfach zu praktisch unüberschaubaren Dateninseln in Unternehmen geführt. Inkonsistente Daten, fehlende Schnittstellen, fehlende Rückverfolgbarkeit und lückenhafte Informationen prägen oft das Bild. Wissen steckt in den Köpfen von wenigen Mitarbeitern. Realität und Anspruch klaffen im Zeitalter von Industrie 4.0 gerade bei Werkstoffinformationen weit auseinander. Gesteigerte Transparenz und Konsistenz leistet einen Beitrag zur Beschleunigung von Prozessen und Entscheidungsfindungen. Ein übergreifendes Stammdatenmanagement für Werkstoffe ist ein guter Startpunkt. Dies beginnt bei den Benennungen und Normverweisen mit typischen Kennwerten und chemischen Zusammensetzungen, die beispielsweise für Gefahrstoffdeklarationen benötigt werden.

Wissensgrundlagen aufgebaut

Es ist dabei entscheidend, aus den vielen Informationsquellen und Datenbanken ein firmenspezifisches Minimum zu extrahieren. Ein Ausgangspunkt hierfür können Referenzdatenbanken sein, beispielsweise stellt die auch online verfügbare Stahldat SX (www.stahldaten.de) die Daten für alle europäischen Stähle bereit. Im Bereich Aerospace wird auch vielfach die MMPDS Datenbank (www.mmpds.org) als Ausgangspunkt verwendet. Eine weitere Datenquelle ist die Berechnung: Werkstoffeigenschaften für metallische Strukturwerkstoffe können mit JMatPro (www.jmatpro.com) als Funktion von Temperatur und Prozessbedingungen berechnet werden. Neben dem konsistenten Ergänzen von Werkstoffdaten – teuer und aufwendig experimentell ermittelt und damit zwangsläufig lückenhaft – kann auch die Auswirkung variierender Zusammensetzungen für einen Werkstoff so fein granular untersucht und bewertet werden.

Externes Wissen intern verknüpfen

Die Daten aus dem eigenen Werkstofflabor sowie aus Prüfzeugnissen sollten mit den Stammdaten verknüpft werden, damit beispielsweise Auswertungen zur Streuung der Eigenschaften über der Zeit möglich werden. Idealerweise werden nicht nur die wenigen abgeleiteten Kennwerte erfasst, sondern die mehrdimensionalen Prüfdaten gleich mit. Bereits am Beispiel eines einfachen Zugversuchs wird deutlich, dass Werkstoffdaten oft als mehrdimensionale parametrische Datenfelder vorliegen: Zusätzlich zur Spannung und Dehnung sind Kraft, Zeit und Weg für eine Auswertung unverzichtbar. Software muss also auf die flexible Speicherung, Auswertung und Visualisierung anspruchsvoller Daten ausgerichtet sein. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Prozessunterstützung mit Werkstoffinformationen

Viele Anwendungen und Prozesse, die in einem Produktlebenszyklus von Bedeutung sind, erfordern Werkstoffwissen:

- • Werkstofffreigaben, Bemusterungsprozesse, Gefahrstoffdeklarationen,

- • Werkstoffprüfungen und digitale Prüfzeugnisse,

- • Erstellung von Materialkarten für CAE,

- • Vorentwicklung und Auslegung von Produkten und Prozessen mit Werkstoffauswahl,

- • Kostenoptimierte Einkaufsprozesse durch Reduktion der Variantenvielfalt,

- • Produktion mit Freigabeprüfungen und Zeugnisschreibung,

- • Lebenszyklusbetrachtungen und Umweltauswirkungen (LCA).

Die IT-Systeme dahinter müssen daher mit anspruchsvollen Datenstrukturen und Einheitenkonvertierungen zurechtzukommen. Für den Import, die Konsolidierung und den Export von Daten benötigen sie Schnittstellen. Vorteilhaft ist es, wenn sie integrierte Funktionalitäten zur mathematischen Auswertung/Modellbildung und Visualisierung mtbringen.

Schnittstellen für CAD und CAE

Insbesondere in größeren Unternehmen kommen unterschiedliche CAD- und FEM-Systeme zum Einsatz, die eigene werkstoffbezogene Parameter benötigen. Allein die Benennungen für ‚den Werkstoff als Zeichenkette‘ sind dadurch heterogen. Die nächste Stufe der Informationen sind typische Kennwerte oder Mindestkennwerte als skalare Eigenschaften bei Raumtemperatur, wie die Dichte, die im CAD benötigt werden. Durch unterschiedliche Datenquellen der Systeme sowie Einheitensysteme entstehen Abweichungen. Anspruchsvolle Modellbeschreibungen der Werkstoffeigenschaften werden für die FEM-basierte Auswertung von Produkten und Prozessen benötigt. Bespiele sind Modelle, die das plastische Verhalten von Werkstoffen als Funktion von Temperatur und Geschwindigkeit beschreiben. Diese werden ausgedrückt durch Fließkurven und/oder Parametersätze für konstitutive Gleichungen. Das System EDA von Matplus unterstützt diesen Prozess, beginnend von der Datenerfassung aus Prüfdaten und Simulationsdaten über die integrierten Funktionen zur Datenverdichtung, Visualisierung und mathematische Modellbildung.

Materialkarten konsolidieren

Die so generierten Modelle können an unterschiedliche CAE-Systeme exportiert werden. Mit der neuen Version EDA 21 sind die Schnittstellen für CAE-Materialkarten nunmehr bi-direktional. Damit können auch die bereits existierenden Materialkarten in das System geladen, verglichen und konsolidiert werden. Beispielsweise kann eine Materialkarte aus Abaqus geladen, in EDA editiert und anschließend an Ansys exportiert werden. Aktuell unterstützt das System die Anwendungen Abaqus, Ansys Workbench, LS-Dyna, PamCrash, HyperMesh, Patran für CAE. Zudem tauscht Matplus Daten bi-direktional mit den Cad-Systemen Catia, Creo, Solid Works, Solid Edge und NX aus. Der Thin[gk]athon, veranstaltet vom Smart Systems Hub, vereint kollaborative Intelligenz und Industrie-Expertise, um in einem dreitägigen Hackathon innovative Lösungsansätze für komplexe Fragestellungen zu generieren. ‣ weiterlesen

Innovationstreiber Thin[gk]athon: Kollaborative Intelligenz trifft auf Industrie-Expertise

Wissen wertschätzen

Woran erkennen Unternehmen eigentlich, ob es sich lohnt, ein digitales Werkstoffmanagement aufzubauen? Ob wann stört die Komplexität und Inkonsistenz von Werkstoffdaten die betriebliche Effektivität? Im Einzelfall mag das schwierig zu beziffern sein, aber Unternehmen, die Werkstoffinformationen bereits in ihre Systeme integriert haben, haben folgendes beobachtet:

Entwicklungsprozesse können beschleunigt werden, da die richtigen Versionen von Informationen, Materialkarten und Werkstoffprüfungen schneller vorliegen.

In der Beschaffung können Kosten für Halbzeuge gesenkt werden. Effektiv sind hierbei die Reduktion der Komplexität, die zu einer Zusammenfassung von Mengen führt sowie die Anpassung von Liefervorschriften.

Neue Mitarbeiter werden schneller produktiv und können bessere Entscheidungen etwa bezogen auf den Einsatz von Werkstoffen treffen. Die Zusammenführung und Verknüpfung von Informationen sowie die Digitalisierung von Inhalten tragen dazu bei.