Nachhaltige Produktion

Stellschrauben für einen kleineren Fußabdruck

Auf dem Weg zu einer nachhaltigen Wirtschaft kommt der Produktion eine Schlüsselrolle zu. Intelligente digitale Technologien helfen, Nachhaltigkeit fest im Produktionssystem zu verankern.

Das verarbeitende Gewerbe ist einer der größte Einzelverursacher von klimaschädlichen Emissionen. Der Grund dafür sind die großen Mengen Strom, Gas, Öl oder Wasserdampf, die für die Produktion von Stahl, Zement, Kunststoffen, Autos, Smartphones oder Möbeln benötigt werden. Insgesamt wird der Emissionsanteil des verarbeitenden Gewerbes auf 15Mrd.t CO2 geschätzt, was etwa 30 Prozent der weltweiten Emissionen von 50Mrd.t entspricht. Die globalen Emissionen aus der Produktion sind um 50 Prozent höher als beispielsweise der Fußabdruck Chinas. Entgegen der landläufigen Meinung gehen die Emissionen im verarbeitenden Gewerbe nicht zurück, sondern sind seit 1990 aufgrund des Anstiegs der Nachfrage stärker gestiegen als in anderen Sektoren. Neben dem Ausstoß von CO2 fallen in der Produktion zudem große Mengen an Abfall, Schmutzwasser und Giftstoffen an. Die Produktion ist damit eine der wichtigsten Stellschrauben für die Senkung von Emissionen und des Gesamtverbrauchs natürlicher Ressourcen.

Die Umsetzungslücke

Technologie- und Prozessverbesserungen können einen Beitrag leisten, aber es sind weitere Anstrengungen zur Minimierung des Ressourcenverbrauchs in den drei Bereichen Energie, Wasserverbrauch und Entsorgung/Verbrennung von Abfällen erforderlich. Die Herausforderung dabei: Viele Unternehmen haben zwar eine Nachhaltigkeitsstrategie und einen Fahrplan, doch der Fußabdruck ihrer Betriebe bezüglich Energie, Wasser, Abfall und Emissionen ist für die Entscheidungsträger noch nicht klar ersichtlich. Produktionsteams haben oft Schwierigkeiten die Auswirkungen des Tagesgeschäfts auf die Nachhaltigkeit zu ermitteln und entsprechend zu steuern.

Die drei Grundprinzipien nachhaltiger Produktion

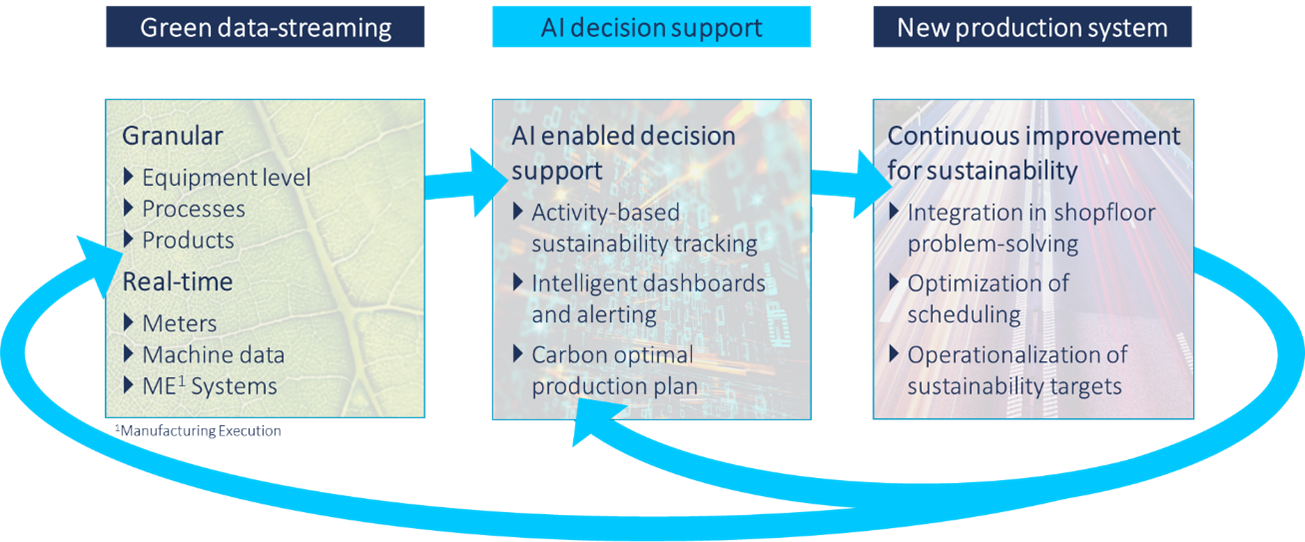

Wie können Produktionsbetriebe den Wandel dennoch erfolgreich meistern? Die Camelot Consulting Group hat im Rahmen von unterschiedlichen Projekten in der verarbeitenden Industrie drei Schlüsselfaktoren identifiziert, die für Nachhaltigkeitsinitiativen entscheidend sein können (Abb. 1).

1. Daten nutzbar machen

Zunächst geht es darum, Daten nutzbar zu machen. Das bedeutet zum einen, die Daten auf Anlagenebene mit Sensoren zu erfassen. Diese werden dann den Aktivitäten entlang des Prozesses zugeordnet, um so Ressourcenverbrauch und Emissionen eines konkreten Produkts zu ermitteln. Darüber hinaus ermöglichen es Data-Streaming-Technologien die Daten zu sammeln, umzuwandeln und zu analysieren. So stehen sie für die Entscheidungsfindung direkt in der Produktionshalle zur Verfügung. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

2. Entscheidungen unterstützen

Zweitens müssen Unternehmen ihren Schwerpunkt von Nachhaltigkeitsberichten auf die Unterstützung der Entscheidungsfindung verlegen. Künstliche Intelligenz kann hilfreich sein, um die Datenströme in aussagekräftige Informationsquellen umzuwandeln. Entscheidungsträger erhalten so Warnungen, Ursachenanalysen und Handlungsempfehlungen. Ein Beispiel ist die Meldung von Energiespitzen oder die Erfassung von Hauptursachen beim Energieverbrauch, was Input für Problemlösungsdialoge auf der Ebene der Produktionslinie sein kann.

3. Nachhaltigkeit im Produktionssystem einbetten

Drittens gilt es, den Nachhaltigkeitsaspekt in das Produktionssystem einzubetten. Wird Ressourcenverbrauch standardmäßig in Arbeitsabläufen, bei der Schichtübergabe, in Leistungsbeurteilungen sowie in Problemlösungs- und Managementgesprächen betrachtet oder bewertet, ergeben sich Veränderungen in die gewünschte Richtung.

KI-gestütztes System bringt nachhaltige Produktion

Bei der Umsetzung einer nachhaltigen Produktion sollten in einem ersten Schritt Zähler installiert und den Produktionsanlagen zugeordnet werden, z.B. Schrankenzähler zwischen Produktionseinheiten oder -bereichen und an Anlagen. Die Datenströme aus der Zählerhierarchie können dann durch KI-basierte Systeme in lesbare Daten umgewandelt und Prozessen und Produkten zugeordnet werden.

Die Daten und Erkenntnisse werden an bestimmte Dashboards in der Produktionshalle weitergeleitet und können Bedienern, Schichtleitern und Technikern zur Optimierung der Produktionsprozesse genutzt werden. Dadurch lässt sich etwa der Verbrauch von Erdgas oder Wasser minimieren. Erkenntnisse über Spitzen oder Abweichungen werden in Problemlösungsdialogen genutzt, um die Nachhaltigkeitsleistung kontinuierlich zu verbessern. Der Thin[gk]athon, veranstaltet vom Smart Systems Hub, vereint kollaborative Intelligenz und Industrie-Expertise, um in einem dreitägigen Hackathon innovative Lösungsansätze für komplexe Fragestellungen zu generieren. ‣ weiterlesen

Innovationstreiber Thin[gk]athon: Kollaborative Intelligenz trifft auf Industrie-Expertise

Der Aufbau der Zähler in einer Hierarchie ermöglicht es, dieselben Daten auf höheren Ebenen zu aggregieren, etwa um den Energieverbrauch pro Produktionseinheit für alle Betriebe zu ermitteln, die eine bestimmte Produktpalette im Netzwerk herstellen. Auf der Grundlage dieser Informationen können die zuständigen Teams für Betriebsstrategie, operative Exzellenz und Nachhaltigkeit die Nachhaltigkeitsleistung kontinuierlich verfolgen, Best Practices im Netzwerk identifizieren und den Wandel zur Klimaneutralität auf der Grundlage von Daten und KI-gestützten Entscheidungen beschleunigen.

Mit der wachsenden Menge an Nachhaltigkeitsdaten auf Werks-, Produktionsbereichs-, Ausrüstungs- und Produktebene lassen sich KI-Dienste immer besser als Entscheidungsgrundlage für die Verbesserung von Produktionsplanung, Standardarbeit und Routinen nutzen. Entscheidungen zur Optimierung der Nachhaltigkeitsleistung können jetzt sogar auf Produktebene getroffen werden (z. B. die Stilllegung einer bestimmten Produktlinie wegen ihres übermäßig großen Fußabdrucks) statt nur auf Werksebene (z. B. hoher Energieverbrauch in einem Werk, aber Unklarheit über Verbesserungsoptionen aufgrund der breiten Produktpalette).

Die Architektur

Um die Produktion nachhaltiger zu gestalten, bedarf es auch technologischer Voraussetzungen zu schaffen. Die Architektur ist dabei vierschichtig: beginnend mit einer Schicht zur Datenerfassung (Data Capturing), in der sich verschiedene Datenquellen und Protokolle kombinieren lassen. Dazu gehören etwa Maschinen- und Anlagendaten, zusätzliche Zähler und Sensoren für Temperatur, Durchfluss, Optik und ähnliche Daten. Über der Schicht für Data Capturing folgt eine Schicht für Datenabruf- und -umwandlung (Data Pull und Transformation), die Daten für verschiedene Analyseanwendungen in Echtzeit umwandelt und bereitstellt. Diese fließen schließlich in die Schicht zur Datenintegration (Data Integration) ein, die eine Datenbank und ein System für maschinelles Lernen umfasst und lesbare Daten für Dashboards für Analysen bereitstellt. Eine Verbindung zu einem ERP-System ist nicht nur für die Datenumwandlung wichtig, etwa bei der Bereitstellung von Stücklisten oder Produktionsplänen (um den Energieverbrauch den Produkten zuordnen zu können), sondern auch für die Datenausgabe, etwa um Nachhaltigkeitsinformationen in ERP-Berichte und Planungstabellen aufzunehmen.

Wichtig für die Implementierung ist, sich zunächst ein ganzheitliches Bild über den Produktionsprozess zu verschaffen, um die größten Nachhaltigkeits-Stellgrößen und Anforderungen zu erkennen. Dazu empfiehlt es sich, Workshops mit Linienmitarbeitenden, Produktdesignern, IT-Fachleuten und Experten für Produktions-Exzellenz zu organisieren. Das hat den Vorteil, dass das Team sich nicht in technischen Details verliert und den Wertbeitrag zur Nachhaltigkeitsleistung von Produkten und Herstellung verwässert.

Sind Ausgangssituation und Zielsetzung geklärt, kann oft ein erster Prototyp, etwa die Verbindung einer Produktionslinie mit dem nachhaltigen Produktionssystem, innerhalb von zwei bis drei Wochen erstellt werden. Darauf aufbauend lässt sich das System in einem ersten Pilotwerk installieren. In einer weiteren Phase erfolgt dann der internationale Rollout.