Autonome Produktionsplanung in Echtzeit

Prozesskontrolle im Hier und Jetzt

Wenn Serien kleiner und die Varianz größer werden, kann APS-Software mit traditionellen Planungsmethoden an Grenzen stoßen. Einen anderen Ansatz verfolgt die ADS Software IPOsystem. Statt einmaliger Planungsläufe etwa vor Schichtbeginn berechnet das Tool bei jedem Bericht eines Werkers neu, welche Aufgabe ihm zugeteilt wird. Die Mitarbeiter bleiben stets im eigenen Tempo und Betreiber genau im Bild, was in der Produktion geschieht.

Viele Systeme der Advanced Planning and Scheduling-Klasse (APS) stammen aus den frühen 1990er Jahren. Damals war die Massenproduktion gängige Norm, mit langen Produktionsläufen, geringer Variabilität und Schwankungen. Der Zweck des APS-Systems ist die Erstellung eines Produktionsplans, also einer Simulation auf Basis einer Reihe von Annahmen, sogenannter Planungsparameter. Auf der Grundlage dieser Annahmen wird APS die Simulation neu berechnen, das heißt einen detaillierten Produktionsplan als Ergebnis der Terminierung erstellen. Die Verwirklichung eines solchen Plans ist nur möglich, wenn alle Annahmen später auch zutreffen. Weichen sie ab, stimmt der Plan nicht mehr. In der Praxis können die Planer mit der Entwicklung neuer Pläne häufig nicht Schritt halten, wenn die Planungsparameter stark variieren. Um die Planung zu beschleunigen, haben Entwickler von APS-Systemen Vereinfachungen entwickelt: Die Definitionen der Fertigungsprozesse lassen sich unterschiedlichen Fähigkeiten der Arbeiter ebenso außen vor wie die produktionsnahen Vorgänge, etwa die Vorbereitung der Dokumentation. Und im Planungsprozess wird die Verfügbarkeit der Arbeiter bei der Erstellung eines Plans für Produktionsnester nicht berücksichtigt, was zu Ausfallzeiten und Mikro-Ausfallzeiten der Ressourcen führen kann, wenn Manager diese Bereiche manuell verwalten. Darüber hinaus zielt die bewährte Praxis bei der Einführung von Terminplanungssystemen oft darauf ab, die Ausführungszeit eines Fertigungsprozesses für alle Ressourcen zu standardisieren, was dazu führt, dass diese Zeit aus Gründen der Terminplanung auf oder unter die Durchschnittszeit gesetzt wird. In diesem Fall arbeiten die produktivsten Mitarbeiter mit reduzierter Effizienz, aber nach Plan. Darüber hinaus wird der Plan zuweilen eingefroren, um die mit der Auftragslage verbundenen Schwankungen (neue Aufträge, Terminverschiebungen, Mengenänderungen) zu vermeiden.

Autonome Entscheidungen statt Planungsläufe

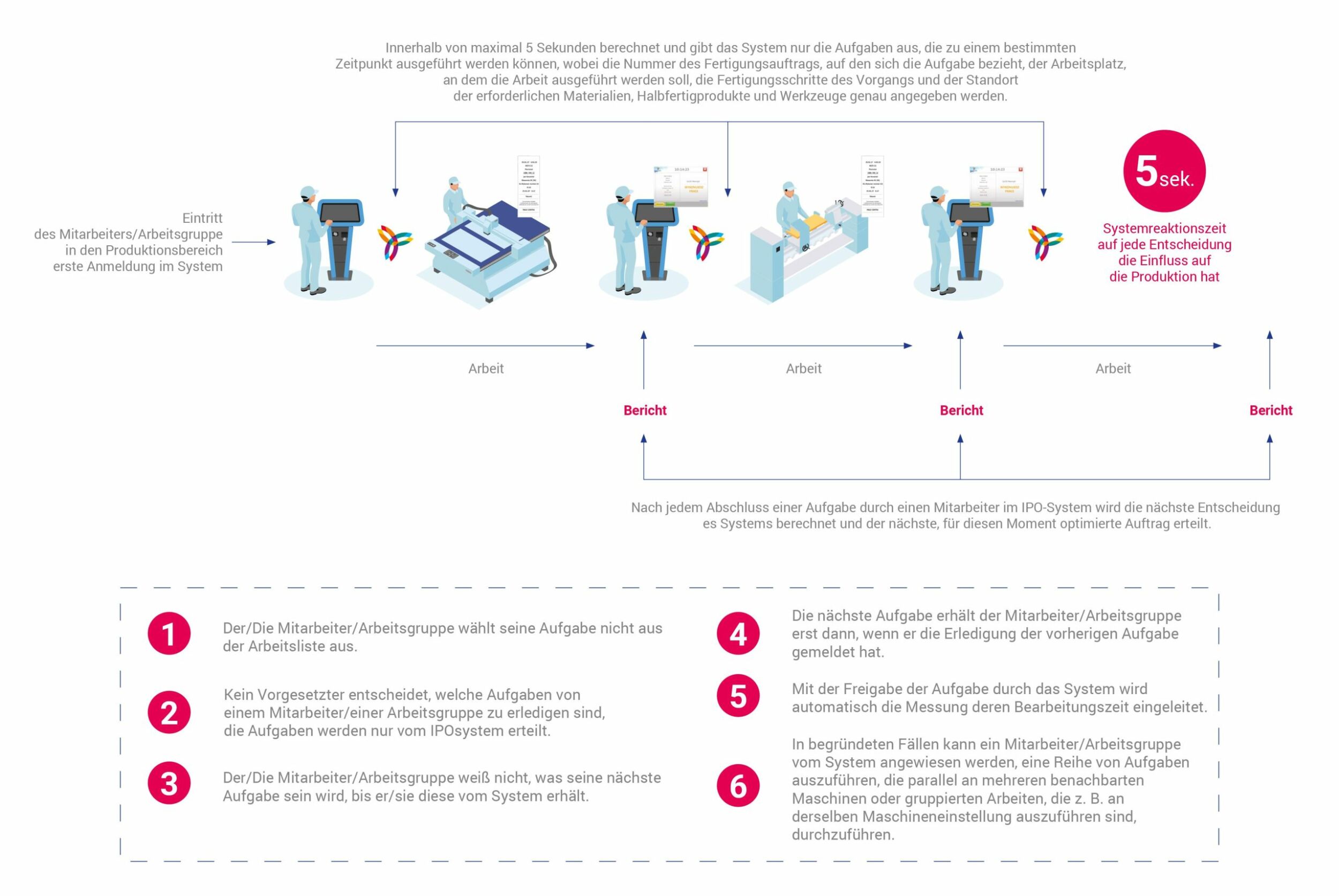

Die MOM-Anwendung (Manufacturing Operations Management) IPOsystem will alle genannten Phänomene abstellen, indem es statt einen APS-Ansatz auf ein autonomes Entscheidungssystem (ADS) setzt. IPOsystem automatisiert Planungsprozesse, die direkte Verwaltung der Ressourcen und die Erfassung von Daten über den Ablauf der Produktionsprozesse. Das Tool entscheidet in Echtzeit über die Reihenfolge der Ausführung und die Auswahl der Ressourcen für die einzelnen Fertigungsprozesse. Jeder Mitarbeitende oder Arbeitsgruppe wird nach Anmeldung am System angewiesen, eine durch das Programm errechnete Aufgabe auszuführen. Das System gibt nur die Aufgaben aus, wobei die Nummer des Produktionsauftrags, der Arbeitsplatz, Ablageort von Materialien, Werkzeugen und Zwischenprodukte angegeben sind. All diese werden ebenfalls durch das System gesteuert. Erledigt ein Mitarbeiter eine Aufgabe im IPOsystem, berechnet das Tool die nächste Aufgabe, der dem Werker ausgegeben wird. Das soll nicht länger als fünf Sekunden dauern. IPOsystem steuert die Produktions- und produktionsnahen Prozesse (etwa Bereitstellung und Freigabe von Materialien aus Lagern, interoperativer Transport, Qualitätskontrolle usw.). Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Anderer Ansatz, gleiche Ziele

Zielgröße des Systems ist es, Produktionsaufträge unter bestmöglicher Ausnutzung der verfügbaren Zeit und Ressourcen termingerecht abzuschließen. Das System berechnet laufend die Frist für die Fertigstellung der Produktion jedes Auftrags, informiert die Verantwortlichen über Aufgaben, die länger als normal dauern, und zeigt Engpässe im Prozess an. Für die Interaktion der Mitarbeiter mit dem System werden Terminals, Tablets, Smartphones, Displays von Maschinensteuerungen, Personalcomputer und in naher Zukunft auch Augmented Reality und Sprachbefehle eingesetzt. Über diese nimmt das System auch Eingaben von zusätzlichen Berichten und Informationen auf. Maschinen und Automatisierungssysteme lassen sich ebenfalls anbinden.

Im eigenen Tempo arbeiten

Die Hersteller von IPOsystem stellen bei ihrem ADS-System – Im Gegensatz zu APS-Systemen – in Aussicht, angenommene Vorlaufzeiten für einzelne Fertigungsschritte annähernd zu erreichen. Nutzen Manager das IPOsystem, sollten sie nicht die Planung und anschließende Ausführung des Produktionsplans ins Zentrum rücken, sondern die Lösung von Fertigungsprozessen und leistungsbezogener Probleme. Für Mitarbeiter ergibt sich eine veränderte Arbeitsumgebung, da sie ihre Aufgaben schlicht so schnell wie möglich erledigen. Jeder arbeitet in seinem Tempo und das System optimiert im Hintergrund den Ablauf der Produktionsprozesse. Die Betreiber erhalten so genaue und reale Daten über die Fähigkeiten und Leistungen von Mitarbeitern und Ressourcen.

Integrationsfähige Anwendung

IPOsystem lässt sich in ERP-Systeme integrieren, mit denen es eine Reihe von Daten austauscht. Die Integration erfolgt über eine Schnittstelle und ermöglicht u.a. die automatische Erstellung von Bestandsdokumenten im ERP-System, die Erstellung von Fertigungsaufträgen, die Übertragung von Technologien und Stücklisten sowie die Übertragung und laufende Aktualisierung von Materialbeständen und Materialaufträgen. Der Thin[gk]athon, veranstaltet vom Smart Systems Hub, vereint kollaborative Intelligenz und Industrie-Expertise, um in einem dreitägigen Hackathon innovative Lösungsansätze für komplexe Fragestellungen zu generieren. ‣ weiterlesen

Innovationstreiber Thin[gk]athon: Kollaborative Intelligenz trifft auf Industrie-Expertise

Beispiel Werkzeughersteller

Ein Anwender des System ist der polnischer Hersteller von Elektro- und Industriewerkzeugen Promotech. Es wickelt jährlich Zehntausende von Produktionsaufträgen ab und beschäftigt rund 200 Mitarbeiter im Produktionsbereich. Vor der Einführung des Systems bestand die Herausforderung darin, die Arbeit an vielen Aufträgen so zu koordinieren, dass trotz der sehr unterschiedlichen Arbeitsintensität alle Artikel des Auftrags zum gleichen Termin geliefert wurden. Das Produktionsplanungssystem koordiniert jeden Auftrag für eine einzelne Bestellung, um sicherzustellen, dass alle Artikel rechtzeitig an die Montageabteilung für alle Kundenauftragspositionen geliefert werden. Priorität hat die globale Lieferfrist. Durch die automatisierte Verwaltung ist es gelungen, den Grad der Multitaskingfähigkeit der Mitarbeiter zu erhöhen und ihre Effizienz zu steigern. Darüber hinaus wurden Verzögerungen im Zusammenhang mit Qualitätsmängeln beseitigt. Das System hat auch Zeitverlust bei der Einsatzplanung und Arbeitsverteilung beseitigt. Die Steuerung des Systems führte ein Jahr nach der Einführung zu einer Steigerung der Anlagenproduktivität um mehr als 20 Prozent und zu einer Senkung der Kosten für Planung und Mitarbeiterverwaltung um 60 Prozent.