Planung für mehrere Werke

Ein weiteres Problem bei der klassischen Produktionsplanung und -steuerung zeigt sich, wenn Planungen von mehreren Werken harmonisiert werden sollen, denn der MRP-Lauf erfolgt stets werksbezogen. Je nach System kann der Planungsbereich noch um Produktionsbereiche und Lagerorte ausgeweitet oder eingegrenzt werden. Aber wenn Unternehmen im Werksverbund arbeiten, müssen Bedarfe von einem MRP-Lauf an den nächsten übergeben werden. Damit ist eine direkte Transparenz und der Überblick über die Lieferkette kaum mehr gegeben und wechselseitige Lieferbeziehungen können nicht mehr zeitnah abgebildet werden. Für Unternehmen, die extern und intern mit klassischen Kunden-/Lieferantenbeziehungen arbeiten, stellt dies meist kein Problem dar. Unternehmen mit Just-In-Time-Prozessen stoßen damit schnell an Grenzen.

Fortschritt durch APS

In Summe haben die beschriebenen Schwächen des MRP I- und MRP II-Verfahrens zur Entwicklung von fortschrittlicheren Verfahren und Softwarelösungen, sogenannter Advanced Planning and Scheduling-Anwendungen (APS) geführt. Dabei kann man sich akademisch darüber streiten, ob APS-Tools nun eher als ERP-, als Supply Chain-oder eher als MES-Lösungen angesehen werden müssen. Tatsächlich stellen APS-Methoden zum einen eine Erweiterung des klassischen ERP-MRP-II-Ansatzes dar, zum anderen haben sich in der Praxis zwei unterschiedliche Arten von APS-Systemen herauskristallisiert. Eine Reihe von APS-Tools bilden sowohl die ganze Lieferkette über mehrere Standorte und Werke ab und unterstützen darüber hinaus die terminliche Feinplanung und die Kapazitätsplanung von Produktionsressourcen innerhalb eines Standortes. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

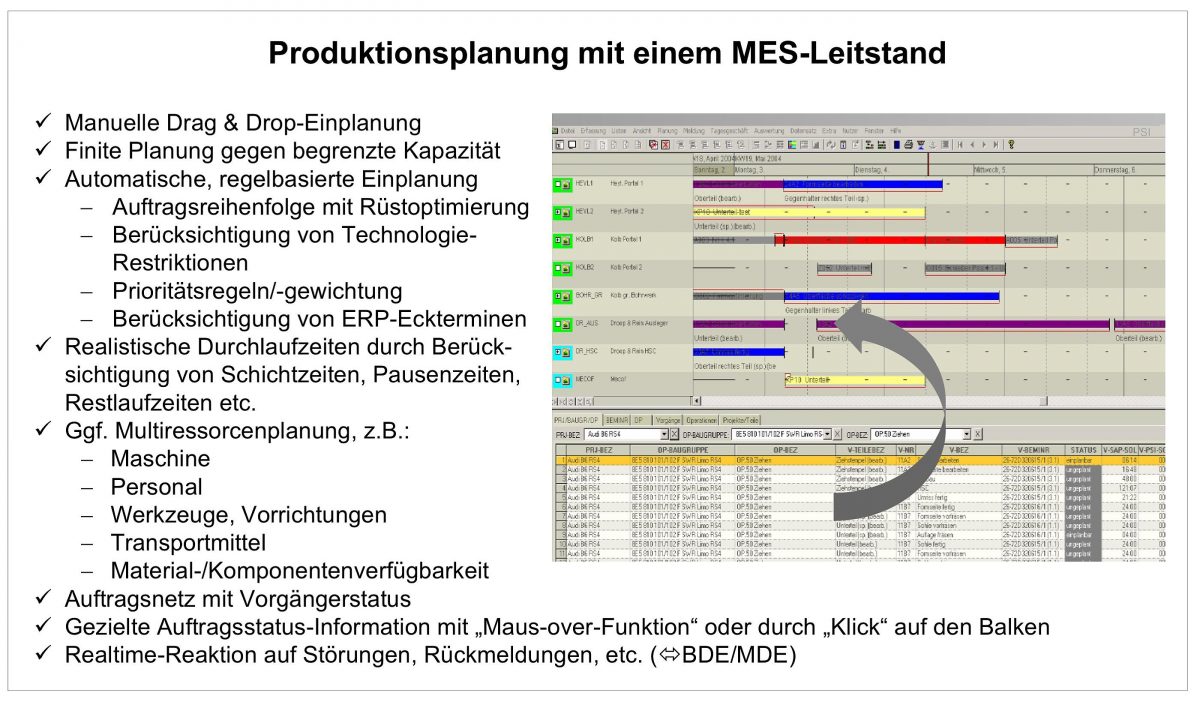

Feinplanung mit MES

Andere, eher MES-orientierte APS-Anwendungen beschränken sich auf die Feinplanung und Steuerung von Produktionsaufträgen innerhalb eines Werkes, die vorher im ERP-System über einen MRP-Lauf erzeugt wurden. Dabei erfolgt die Planung zumeist separat für einzelne Planungs-/Fertigungsbereiche. Dies geschieht bei nahezu allen Lösungen auf der Basis grafischer Plantafeln oder Leitstände. Unabhängig von der Art der APS-Lösung erfolgt die Bedarfsermittlung immer im Hauptspeicher, um trotz der größeren Datenmengen vertretbare Laufzeiten zu erreichen. Ein weiterer wesentlicher Unterschied zu den klassischen MRP I- und MRP II-Verfahren ist, dass die eigentliche Mengen- und Kapazitätsbedarfsermittlung meist nicht mehr auf Basis von Stücklisten- und Arbeitsplänen basiert, sondern mit daraus gebildeten Auftragsnetzstrukturen erfolgt. Erst damit ist eine simultane Planung von Ressourcen wie Material, Maschinen, Personal und Werkzeugen und die Berechnung von Produktionsstartterminen über Standorte und Fertigungsstufen hinweg möglich. Der Thin[gk]athon, veranstaltet vom Smart Systems Hub, vereint kollaborative Intelligenz und Industrie-Expertise, um in einem dreitägigen Hackathon innovative Lösungsansätze für komplexe Fragestellungen zu generieren. ‣ weiterlesen

Innovationstreiber Thin[gk]athon: Kollaborative Intelligenz trifft auf Industrie-Expertise

Chancen durch Industrie 4.0 und IoT

Trotz aller Vorteile, die sowohl Supply Chain- als auch MES-orientierte APS-Tools theoretisch im Vergleich zur klassischen ERP-basierten Produktionsplanung bieten, zeigt die Praxis in den Unternehmen die Grenzen der Planbarkeit einer Produktion auf. Denn letztlich müssen immer wieder in Stamm- und Bewegungsdaten gegossene Annahmen getroffen werden über Auftragsdurchlaufzeiten, Maschinenkapazitäten, Komponentenverfügbarkeiten und vieles mehr. Aber das heißt nicht, dass es keine Verbesserungsmöglichkeiten gäbe. Viele Unternehmen verbinden die Begriffe Industrie 4.0 und IoT in erster Linie mit MES- und neuen Cloudanwendungen, aber verlieren dabei die Möglichkeiten und Chancen zur Verbesserung ihrer klassischen Produktionsplanung und -steuerung mit ERP aus den Augen. Allein verbesserte Kommunikationswege und Realtime-Informationen über Bedarfe, Bestände, WIP, Maschinenkapazitäten, Werkzeugverfügbarkeiten, aktuelle Schichtpläne, die OEE et cetera bergen enormes Potential, das viel zu selten im Fokus aktueller Projekte steht. Dabei sind schnelle und verlässliche Lieferterminaussagen mit entsprechender Liefertermineinhaltung, bedarfsgerechte Bestellungen und Abrufe bei Lieferanten und eine planbare, effiziente Produktion nach wie vor die Existenzgrundlage der meisten Industrieunternehmen.

Dr. -Ing. Harald Hoff ist Geschäftsführer der HIR Hoff Industrie Rationalisierung GmbH.

Dr. -Ing. Harald Hoff ist Geschäftsführer der HIR Hoff Industrie Rationalisierung GmbH.