Neuer Firmenverbund Modula

„Eine integrative Plattform für alle Anwendungen“

Dass Produzenten auf dem Weg zur digital abgebildeten Prozesskette mit einer ganzen Reihe von IT-Firmen Verträge schließen, ist oft ein unerwünschter Nebeneffekt. Mit der Modula GmbH haben sich nun vier Softwarehäuser zusammengetan, um dem Bedürfnis entgegenzukommen, alle Lösungen aus einer Hand zu beziehen. Volker Schinkel, Modula GmbH, und Nikolas Köster, Syncos GmbH, berichten Details zum neuen Systemhaus.

Produzierende Unternehmen gehen den Weg in die digitale Fertigung. Viele werden ihre Wertschöpfungskette von der Planung, Steuerung, Optimierung bis hin zur Umsetzung sukzessive an die neuen Möglichkeiten anpassen. Im Dickicht aus Anbietern, Servicepartnern und Produkten sollte jedoch der Blick auf dem Wesentlichen ruhen. So manche Projekte werden teurer oder scheitern am Ende sogar ganz. Das Resultat sind finanzielle Einbußen und gegenseitige Schuldzuweisungen: Lag es an der Software, am Systemintegrator oder am Fertigungsbetrieb selbst? So verwundert es nicht, dass der Systemhausgedanke eine kleine Renaissance in digitalen Zeiten erlebt. Statt technologischem Stückwerk unterschiedlicher Anbieter wünschen sich viele Firmen eher einen zukunftssicheren IT-Partner, der neben Lösungen für die Unternehmenssteuerung auch zur Digitalisierungsstrategie beraten kann. Die Idee hinter dem neu gegründeten Unternehmensverbund Modula ist, dass die digitale Transformation nicht an einer Stelle im Unternehmen und nicht nach einem IT-Projekt aufhört. Mehr Hintergründe dazu verraten im Interview Volker Schinkel, Geschäftsführer bei der Modula GmbH und Oxaion GmbH sowie Nicolas Köster, Geschäftsführer und Leiter Strategisches Marketing bei Syncos.

Unter der Dachmarke Modula vereinen sich ab sofort vier etablierte Softwareanbieter aus den Bereichen ERP, MES und CAQ. Ist dieser Verbund für Cimdata Software, Logis, Oxaion und Syncos mehr als eine Lösungspartnerschaft?

Volker Schinkel: Für unsere Kunden sind wir nicht nur Systemlieferant, sondern auch zukunftssicherer Businesspartner mit stabilem wirtschaftlichem Hintergrund. Modula heißt: ein Budget, eine Verantwortlichkeit, ein durchgängiger Support – sowie sämtliche Vorteile moderner IT-Prozesse und Infrastrukturen aus einer Hand.

Nikolas Köster: Alles aus einer Hand heißt auch, eine integrative Plattform für alle Anwendungen und somit keine Schnittstellenproblematiken auf Anwenderseite mehr. Gemeinsam stellen wir unsere Kunden auf ein technologisch zukunftssicheres Fundament, von dem aus der Weg in die digitale Fertigung gestartet werden kann. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Und mit welchen Mitteln wollen Sie Produktionsunternehmen bei ihrer digitalen Transformation unterstützen?

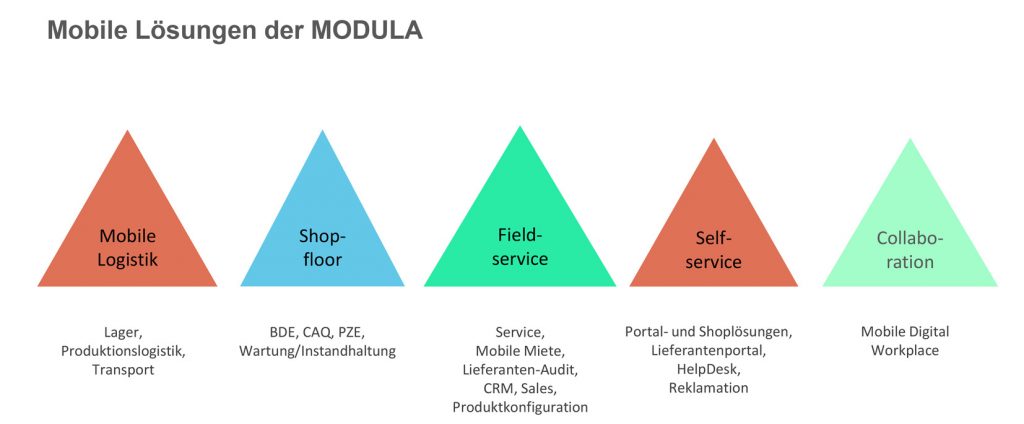

Schinkel: Unternehmen erhalten bei uns eine Gruppenlösung mit vier Anbietern auf einer gemeinsamen Oberfläche vereint. Dazu gehört eine voll validierungsfähige, hoch automatisierte ERP-Lösung auf modernster technologischer Basis, die auch internationalen Multi-Site-Anforderungen gerecht wird. Ebenso ein integriertes MES mit MDE, BDE sowie CAQ, die sämtliche Lösungskomponenten im Sinne der VDI5600 beinhalten, um eine hohe Prozessqualität zu erreichen – etwa durch Ressourcenplanung, Produktionsmanagement, Qualitätsmanagement und -sicherung. Zusätzlich zu dieser ganzheitlichen Unternehmenssteuerung liefern wir eine geeignete IT-Strategie.

Wo setzt Modula strategisch an, wenn es um die Verwirklichung digitaler Strategien geht?

Köster: Wir denken nicht in den üblichen Softwarekategorien. Digitale Transformation heißt bei uns eine gemeinsame Datenbasis sowie eine vertikale und horizontale Integration in sämtliche Geschäfts-, Produktions- und Qualitätsprozesse. In der Automotive- oder Medizintechnikbranche etwa hängt die Messlatte für Qualität weit oben, eine Null-Fehler-Produktion über die gesamte Wertschöpfungskette wird erwartet. Deshalb gehen wir immer vom Ganzen aus: Wir gestalten integrierte Prozesse für maximale Durchgängigkeit in einem Workflow bis an die Maschine. Der Thin[gk]athon, veranstaltet vom Smart Systems Hub, vereint kollaborative Intelligenz und Industrie-Expertise, um in einem dreitägigen Hackathon innovative Lösungsansätze für komplexe Fragestellungen zu generieren. ‣ weiterlesen

Innovationstreiber Thin[gk]athon: Kollaborative Intelligenz trifft auf Industrie-Expertise

Schinkel: Größere Unternehmen und Konzerne haben den Wert ihrer eigenen Daten längst erkannt. Sie analysieren ihre stetig wachsenden Datenbestände mit modernen Lösungen, um das eigene Geschäftsmodell anzupassen und auf Dauer wettbewerbsfähig zu bleiben. Diese Vorteile bringen wir nun in den Mittelstand. Als langjährig erfahrene IT-Strategen stellen wir sicher, dass sich unsere Kunden auf einem zukunftssicheren Fundament bewegen, mit dem sie bereits heute die richtigen Entscheidungen für die Zukunft treffen können. Technologisch unterscheiden wir dabei nicht zwischen Ressourcenplanung (ERP) sowie Fertigungs- und Qualitätsmanagement (MES) im Shopfloor, sondern liefern eine umfassende Plattform vom Bedarfsverursacher bis zur Rückmeldung in Produktion oder Versand.

Industrie 4.0 und die dafür erforderliche Vernetzung der Wertschöpfungsketten sind zentrale Themen in der deutschen Fertigungsindustrie. Wie reagieren Sie auf Trends wie IoT, Predictive Maintenance oder künstliche Intelligenz?

Schinkel: Wir haben diesbezüglich einen ganz klaren Anspruch: Wir werden alle aktuellen und zukünftigen Technologien dafür einsetzen, dass unsere Kunden von einer völlig neuen Art der Unternehmenssteuerung profitieren. KI und maschinelles Lernen sind für uns wichtige Bestandteile der Digitalisierungsstrategie, die enorme Potenziale für alle Geschäftsbereiche bieten. Bereits heute erfassen wir sämtliche produktions- und qualitätsrelevanten Daten, die den integrierten Modula-Softwarebausteinen unmittelbar zur Verfügung stehen. Die Bereitstellung valider und qualitativ hochwertiger Daten ermöglicht es unseren Kunden umfangreiche Analysen der Ist-Situation durchzuführen und Prognosen für zukünftige Ergebnisse zu erstellen.

Köster: Im Bereich der Auftragsverarbeitung innerhalb des ERP-Systems wird im ‚kognitiven Sekretariat‘ bereits auf KI gesetzt. Aufbauend auf diesen Erfahrungen werden zukünftig auch Prozess- und Produktionsdaten KI-unterstützt analysiert, um auf diese Weise Muster, Trends und Anomalien frühzeitig zu erkennen. Ziel ist es, unseren Anwendern eine lückenlose Überwachung von Maschinen und Anlagen zu ermöglichen, damit sie in der Lage sind, diese vorausschauend und effizient zu warten. Hierbei geht es uns aber nicht nur um vollautomatisierte Prozesse, sondern auch um die Optimierung von teilautomatisierten Prozessen beziehungsweise Systemen auf Werksebene. Gerade im letztgenannten sehen wir für mittelständische Produktionsunternehmen enorme Möglichkeiten.