Planungstools für die Produktion

Lernen, besser zu planen

Lieferketten waren in der letzten Zeit von gleich mehreren unvorhersehbaren Ereignissen mit solcher Tragweite betroffen, dass vielerorts die Produktionsplanung darunter leidet oder die Fertigung sogar zum Stillstand kommt. Solche Ereignisse können Algorithmen zwar nicht vorhersagen, wohl aber wie Firmen bestmöglich darauf reagieren können.

Das Fehlen eines Bauteils kann eine ganze Branche ausbremsen, wie die deutsche Automobilindustrie derzeit belegt. In ihren Fahrzeugen überwachen und steuern mehr und mehr Computerchips die einzelnen Komponenten und Funktionen, doch die wichtigen Bauteile sind seit Monaten knapp. Die großen Fahrzeughersteller mussten bereits ihre Produktion herunterfahren und sogar teilweise stoppen. Verschärft wurde die Chipkrise in der ersten Jahreshälfte noch von einem heftigen Wintersturm im texanischen Austin und einem Corona-Ausbruch im malaysischen Malakka, die die Produktion bei wichtigen Halbleiterherstellern lahmlegten. Solche unvorhersehbaren Ereignisse, zu denen auch die Blockade des Suezkanals durch das Containerschiff ‚Ever Given‘ und die Staus an großen südostasiatischen Containerhäfen zählen, haben zuletzt immer wieder die Lieferketten auf die Probe gestellt. Unternehmen versuchen daher, sich durch zusätzliche und regionale Lieferanten unabhängiger zu machen. Eine dauerhafte sichere Versorgung garantiert dies jedoch auch nicht, da auch im Inland unvorhersehbare Ereignisse eintreten können.

Fehlende Teile, große Wirkung

Oft bestehen Produkte aus zahlreichen Einzelteilen. Hersteller fertigen sie in aufeinander aufbauenden Produktionsschritten, noch dazu häufig in unterschiedlichen Varianten. Die Materialdisposition, Kapazitätsplanung, Transport- und Produktionssteuerung ist entsprechend komplex, und bereits kleine Ungenauigkeiten oder Abweichungen können zu erheblichen Verzögerungen führen. Planungs- und Steuerungsprozesse können jedoch in mathematischen Modellen abgebildet werden, die vorhandene Ressourcen und verfügbare Kapazitäten aufeinander abstimmen und dabei Abhängigkeiten und Termine berücksichtigen. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Tools für die Planung

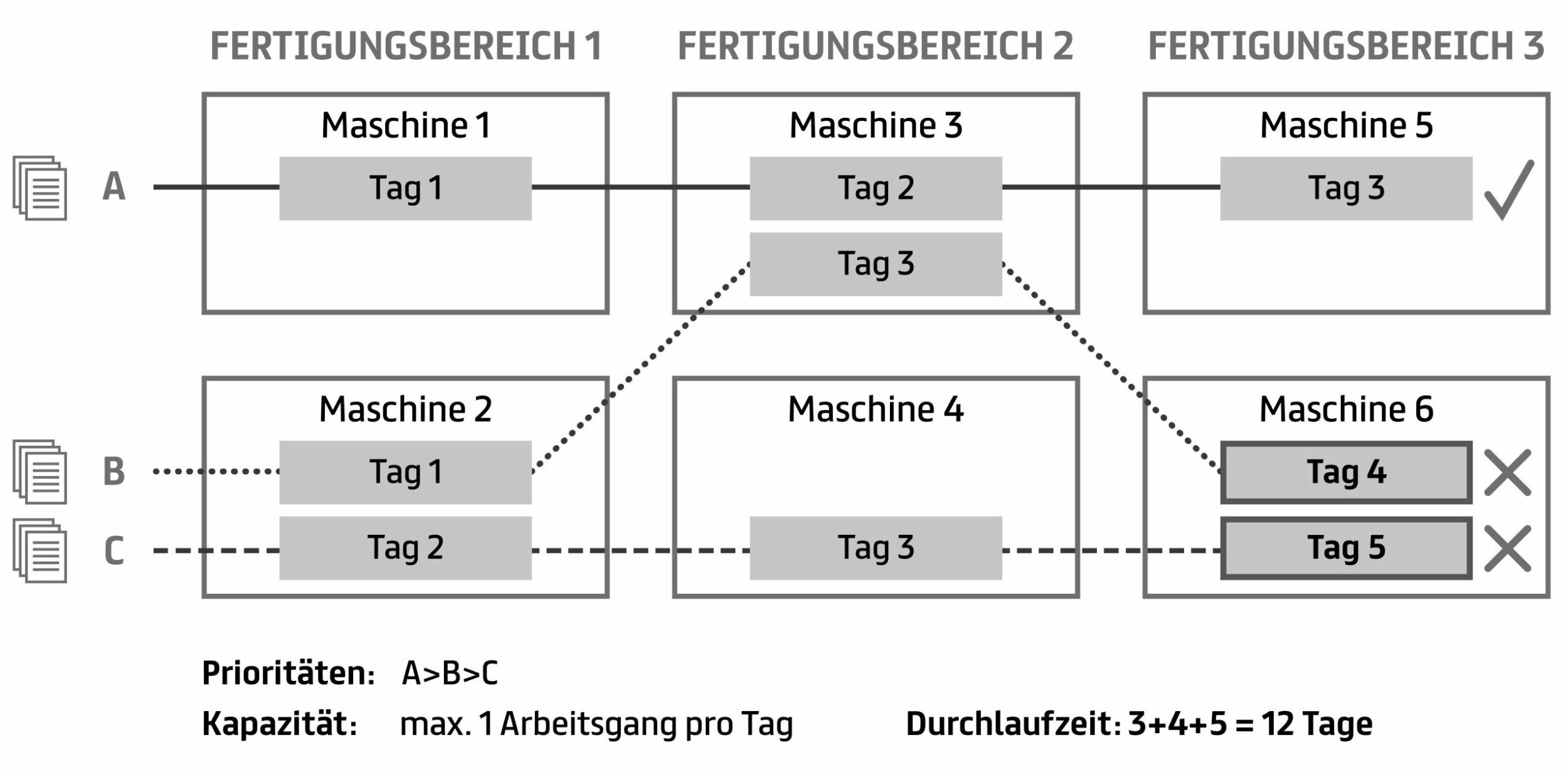

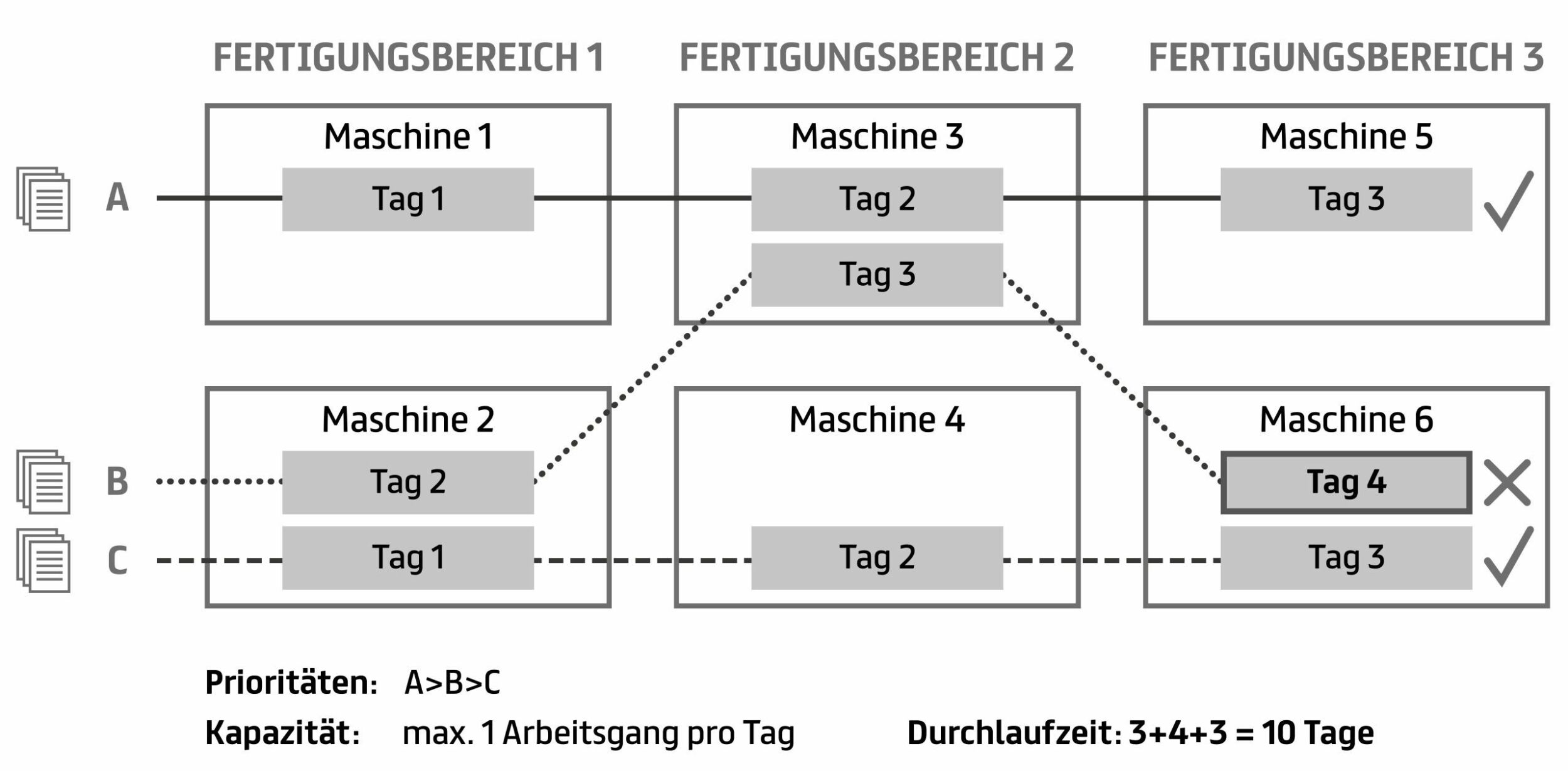

Planungstools nutzen mathematische Modelle, um Ressourcen und Prozesse in Echtzeit zu optimieren, Aufträge bei Bedarf neu zu priorisieren und bei veränderten Anforderungen schnell verschiedene Handlungsszenarien durchzuspielen – die Auslastung von Maschinen und Anlagen verbessert sich. Zudem wird die Termintreue erhöht und vorhandene Bestände gut genutzt. Zwar können auch die Algorithmen keine Ereignisse wie Pandemien oder einen Brand bei einem Zulieferer vorhersagen, doch sie können Unternehmen bei der Reaktion darauf unterstützen. Sie berechnen für die jeweilige Situation die besten Szenarien, um beispielsweise mit den noch verfügbaren Lagerbeständen möglichst viele oder strategisch wichtige Aufträge fertigzustellen.

Oft unterschätzt

Häufig unterschätzen Unternehmen die Bedeutung digitaler Planungstools oder wissen zu wenig über deren Möglichkeiten. Stattdessen setzen sie auf manuelle Verfahren oder Tools wie etwa Microsoft Excel. Doch Menschen können die zahlreichen Abhängigkeiten immer häufiger kaum überblicken oder richtig bewerten. Das zeigt sich beispielhaft in der Produktionsplanung, wenn Fristen knapp bemessen sind und Menschen intuitiv wichtige Aufträge höher priorisieren. Ein Planungstool würde dagegen vorschlagen, einzelne Aufträge gezielt zurückzustellen, um insgesamt mehr Aufträge termingerecht abzuschließen. Auch ein von Inform entwickeltes und auf Machine Learning basierendes Prognoseverfahren für die Wiederbeschaffungszeiten von Waren zeigt die Möglichkeiten, die Algorithmen bieten. Seine Prognosen sind bis zu 70 Prozent genauer als die internen Stammdaten im ERP-System oder die Angaben der Lieferanten selbst. So können Unternehmen nicht nur genauer planen und Termine besser einhalten, sondern sich auch Sicherheits- und Überbestände sowie kurzfristige Notkäufe zu höheren Preisen ersparen. Der Thin[gk]athon, veranstaltet vom Smart Systems Hub, vereint kollaborative Intelligenz und Industrie-Expertise, um in einem dreitägigen Hackathon innovative Lösungsansätze für komplexe Fragestellungen zu generieren. ‣ weiterlesen

Innovationstreiber Thin[gk]athon: Kollaborative Intelligenz trifft auf Industrie-Expertise

Historische Daten und Eigenheiten

Das Prognoseverfahren bezieht in die Analyse neben historischen Daten aus früheren Bestellungen auch lieferantenbezogene Informationen wie Bestellfrequenzen und Bestellmengen ein. Dazu kommen saisonale Daten wie feiertagsbedingte Abweichungen und händlerspezifische Eigenschaften. Zu diesen zählen beispielsweise die Unternehmensgröße und die Größe der Fahrzeugflotte. Durch die Date kann der Algorithmus eine präzise Wiederbeschaffungszeit vorhersagen. Dabei werden auch Eigenheiten von Lieferanten berücksichtigt, etwa wenn diese regelmäßig mehrere kleine Bestellungen zusammenfassen.

Mitarbeiter gezielter einsetzen

Planungslösungen können auch bei der Personaleinsatzplanung unterstützen. Während der Pandemie war es beispielsweise möglich, unnötigen Personenkontakten zu reduzieren, um so Ansteckungsrisiken zu minimieren. Über die Pandemie hinaus erlaubt es die Software für die Personaleinsatzplanung den Unternehmen, schneller auf Mitarbeiterausfälle zu reagieren und stärker die Wünsche der Mitarbeiter zu berücksichtigen. Flexible Arbeitszeitmodelle erstrecken sich oftmals nicht bis in die Fertigungshallen – dort überwiegen starre Arbeitszeit- und Schichtsysteme, die mithilfe von Algorithmen allerdings flexibler gestaltet werden könnten, was zur Mitarbeitermotivation beiträgt.