Prozesskontrolle per Business Software

ERP-System als Qualitätsmanager

Treu dem Motto ‚Viele Köche verderben den Brei‘ können in der Fertigung zu viele Systeme auf Kosten der Transparenz und der Produktqualität gehen. Eine Prozesskontrolle aus dem ERP-System heraus ermöglicht es, solche Qualitätsprobleme früh zu erkennen.

Verunreinigte Lebensmittel, schadstoffbelastetes Kinderspielzeug oder defekte Autos – aus vielen Bereichen werden Produkte zurückgerufen. Allein die Autohersteller verzeichneten 2019 600 Rückrufaktionen in Deutschland, meldet das Kraftfahrt-Bundesamt. Ein Rückruf kann dabei die Kundenzufriedenheit senken und einem Unternehmen auch dauerhaft schaden. Zudem entstehen hohe Kosten. Eine strenge Prozesskontrolle, die die Produktionskette automatisiert und die Qualität lückenlos überwacht, kann diesem Szenario entgegenwirken. Dabei ist es ein Vorteil, wenn die Prozesskontrolle Teil eines ERP-Systems ist. Denn dann kommt es nicht zu durch unterschiedliche Softwaresysteme bedingten Brüchen in der Prozesssteuerung und im Datenfluss.

Aus Fehlern werden Folgefehler

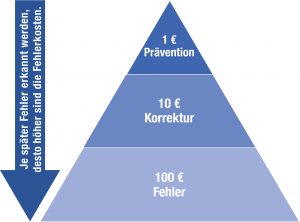

Angenommen beim Wareneingang wird die Qualität der Chargen nicht gemäß den Kunden- und Unternehmensspezifikationen geprüft: Es könnten falsche, minderwertige oder ungeeignete Komponenten oder Zutaten verwendet werden. Diese Fehler können sich im weiteren Verlauf auf das fertige Produkt übertragen. Es gilt, Qualitätsprobleme in der Lieferkette so früh wie möglich zu identifizieren. Bei den Investitionen in die Qualitäts- und Prozesskontrolle können sich Unternehmen an der 1-10-100-Regel orientieren. 1€ für Vorkehrungen, die von Beginn an zur Qualitätskontrolle getroffen werden, wird bereits zu 10€ Korrekturkosten für die spätere Beseitigung von Problemen. Bei einem Produktionsausfall oder Schaden belaufen sich diese Kosten auf 100€ oder mehr. Es lohnt sich also, Abläufe fehlerresistent aufzubauen. Eine lückenlose Prozesskontrolle, die bereits am Wareneingang beginnt und über die Produktion bis zum Versand jeden Schritt überwacht und den Prozess dann unter Umständen stoppt, bietet ein hohes Maß an Sicherheit. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Zu viele Systeme

Zur Prozesssteuerung werden oftmals die Basisfunktionalitäten des ERP-Systems mit externen Systemen wie der Produktionsplanung und -steuerung, dem Wareneingang, dem Versand, der Dokumentenerstellung oder der Qualitätskontrolle verknüpft. Auch die Prozessleitsysteme und Sensoren auf Maschinenebene sind oft miteingebunden. Das erfordert eine starke Integration von Drittsystemen und den damit verbundenen Daten. Aufgrund von Ablauf- und Datenunterbrechungen kann das jedoch zu Schwachstellen in der Verfolgung des Produktionsprozesses führen. Durch parallele Dateneingaben beispielsweise in Excel oder Access kann ein System entstehen, in dem Fehler nicht erkannt oder nur ungenügend gemeldet werden. Im weiteren Verlauf können Folgefehler entstehen. Das eingesetzte ERP-System sollte daher direkten Zugriff auf Fertigungsabläufe, Lieferkettenmanagement, Qualitätskontrolle und Lagerverwaltung haben und diese auch steuern können.

Erlauben oder stoppen

Für eine automatisierte Prozesskontrolle aus dem ERP-System heraus sollten Unternehmen zunächst die Qualitätsprüfpunkte in ihrem Produktionsprozess festlegen – in allen Bereichen: Beschaffung, Wareneingang, Produktion, Versand und Dokumentenerstellung. Im Anschluss müssen die Qualitätsspezifikationen auf Artikel-, Rezeptur- und Kundenebene für jeden Prüfpunkt definiert werden. Zum Schluss wird ein Eskalationsverfahren für den Prozessstopp bestimmt. In der Folge können im Produktionsprozess die definierten Qualitätsvorgaben mit den Daten oder berechneten Werten aus dem jeweiligen Prozessschritt verglichen werden. Basierend auf definierten Toleranzen wird der weitere Verlauf des Prozesses schließlich entweder erlaubt oder gestoppt. Selbst wenn der vom System generierte Stopp ignoriert wird, verhindert die Prozesskontrolle im ERP-System die Ausführung nachfolgender Prozessschritte. Der Thin[gk]athon, veranstaltet vom Smart Systems Hub, vereint kollaborative Intelligenz und Industrie-Expertise, um in einem dreitägigen Hackathon innovative Lösungsansätze für komplexe Fragestellungen zu generieren. ‣ weiterlesen

Innovationstreiber Thin[gk]athon: Kollaborative Intelligenz trifft auf Industrie-Expertise

Anforderungen früh definieren

Bereits in der Produktentwicklung können die Eigenschaften und Qualitätsanforderungen der Zwischen- und der Endprodukte definiert werden. Speziell die Qualitätsdaten werden auch bei der Materialbedarfsplanung direkt berücksichtigt. Der Wareneingang ist dann der erste Kontrollpunkt, der auf Basis von Artikelstammdaten und verknüpften Qualitätsspezifikationen anzeigt, welche Artikel die Qualitätskontrolle durchlaufen müssen und welche Schritte dafür erforderlich sind. Die erste Möglichkeit, den Produktionsprozess zu stoppen, liegt bei der Bestückung des Produktionsauftrages. Diese wird meist durch einen Mitarbeiter mithilfe des Lagerverwaltungssystem (LVS) und unter Verwendung von mobilen Scannern vorgenommen. Das ERP-System erkennt den Kontrollprozess und kann so die Ausgabe von nicht freigegebenen Teilen verhindern.

Letzte Kontrollmöglichkeit

Hat die Produktion die Fertigstellung des Auftrags gemeldet, wird an einem weiteren Kontrollpunkt überprüft, ob die fertiggestellte Menge ausreichend Rohstoffe, Zwischenmaterialien oder Produkte verbraucht hat. Sie vergleicht eine fertige Chargenmenge mit der Summe der Inhaltsstoffmengen, multipliziert mit einem produktbasierten Toleranzprozentsatz. Wenn zum Beispiel eine Produktionscharge von 4.400kg nun Inhaltsstoffe von 5.000kg zeigt und die Toleranzrate zehn Prozent beträgt, muss das System den Prozess anhalten, da die maximale fertige Menge nur 4.500kg betragen darf. Am Ende des Produktionsprozesses erfolgt noch die Überprüfung der fertigen Produkte gemäß den festgelegten Kriterien. Vor dem Versand wird noch einmal überprüft, ob alle vorherigen Qualitätskontrollpunkte korrekt durchlaufen wurden. Das ERP-System kann auch hier den Prozess automatisiert stoppen, indem es die Erstellung von Frachtbriefen, Analysezertifikaten, Gefahrgutpapieren, Packlisten oder auch Pro-Forma Rechnungen unterbindet. Auf diese Weise ermöglicht ein ERP-System einen transparenten Überblick über die gesamte Prozesskette in Echtzeit. Qualitätsprobleme werden früh erkannt und Folgekosten können vermieden werden.