Datendrehscheibe ERP-System

Die wichtigen Daten für alle Abteilungen

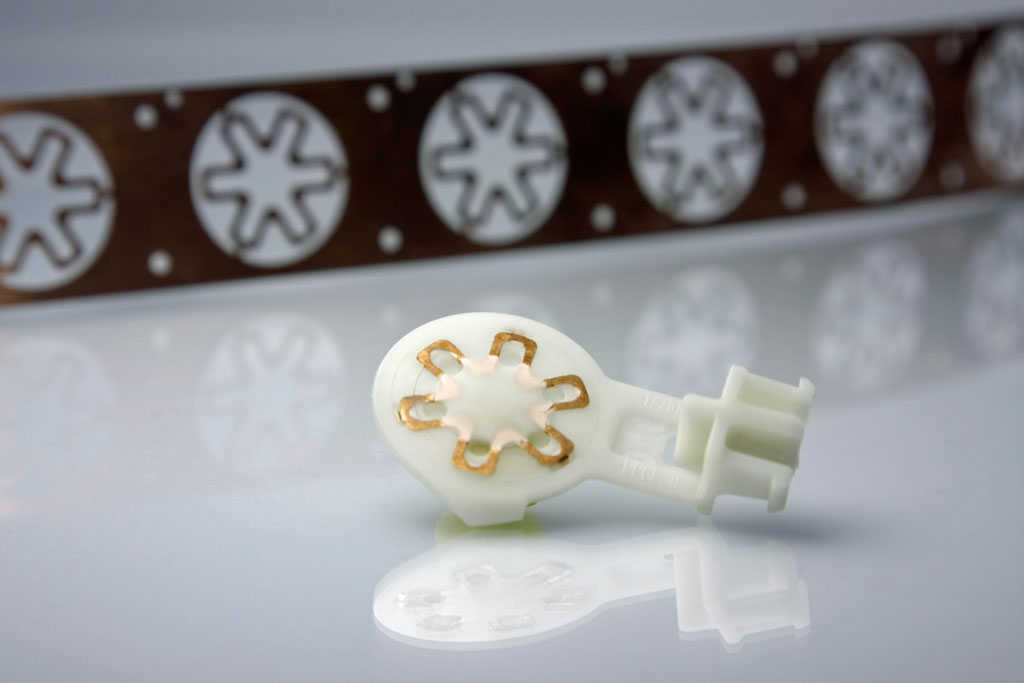

FWB hat im Jahr 2017 70 Millionen Spritzgussteile hergestellt – das sind mehr als 190.000 Stück am Tag. Genutzt werden sie für Autoschlüssel, Gaspedale, elektrische Servolenkungen oder Radarsensorik. Bereits seit längerem unterstützt ein ERP-System die verschiedenen Abteilungen der Firma bei der Digitalisierung ihrer Prozesse. Als bei einem der jüngsten Projekte die Maschinen vernetzt wurden, konnte das ERP-System die anfallenden Daten im Sinn einer Informationsdrehscheibe aufnehmen und weiterleiten.

Seit mehr als zehn Jahren erfasst der Automobilzulieferer FWB systematisch Maschinendaten. Seit 2015 kommt im Unternehmen das ERP-Komplettsystem von Proalpha zum Einsatz. Dabei stehen für den Kunststofffertiger besonders das integrierte Dokumentenmanagement-System (DMS), die Business Intelligence-Tools sowie die Vernetzung der Fertigung mit der Konstruktion, der Entwicklung, der Verwaltung sowie dem Vertrieb im Mittelpunkt. Mit Hilfe des Dokumentenmanagements verknüpft der Kunststofffertiger entlang des Auftragsprozesses Belege miteinander. Eingangsrechnungen, Wareneingangspapiere oder Lieferscheine sind mit einem Barcode versehen und werden einmal täglich gescannt und an das ERP-System übermittelt. Dort lassen sich sämtliche Belege einem Geschäftsfall zuordnen und mit diesem archivieren. Darüber hinaus werden die Dokumente automatisch an entsprechende Abteilungen zur Weiterbearbeitung ver-sendet. „Das spart enorm viel Zeit“, sagt Thomas Weiß, ERP-Administration und Einkauf bei FWB. Durch den bereichsübergreifenden Zugriff sind die digitalen Dokumente zudem für alle beteiligten Mitarbeiter verfügbar. Dafür sorgt u.a. eine im DMS integrierte Suchfunktion, durch die sich neben dem Zeitfaktor, auch die Anzahl an Papierbelegen reduziert.

Business Intelligence

Des Weiteren erweist sich die Business Intelligence (BI) des Systems samt dem sogenannten Analyzer für FWB als wichtige Komponente. So nutzt das Unternehmen sowohl frei definierbare Datenexporte als auch Ad-hoc-Abfragen und Standardberichte. Abteilungs- und Bereichsleiter oder Sachbearbeiter in Vertrieb, Einkauf und Controlling beantworten bei FWB damit schnell die typischen Fragestellungen ihres Verantwortungsbereichs. Da sämtliche Auswertungen auf einer zentralen Datenbasis beruhen, sind alle Berichte und Abfragen unternehmensweit aktuell und konsistent. Zudem sind sie mobil aufrufbar. Ein Standardbericht des Vertriebs listet beispielsweise auf, wie viele Angebote in entsprechende Aufträge münden. Auch erwartete Zu- und Abflüsse von Zahlungen werden ermittelt und für Liquiditätsprognosen aufbereitet. Weitere vom Analyzer bereitgestellte Kennzahlen liefern Ausschusszahlen, Produktionsmengen, Nacharbeits- und Ausfallzeiten sowie die Verfügbarkeit der FWB-Produktionsanlagen. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Einsatz im Controlling

Das BI-Tool wird auch vom Controlling genutzt: So vergleicht Controllerin Elisa De Bastiani beispielsweise die per Zeiterfassung dokumentierte Arbeitsleistung der Mitarbeiter mit deren persönlichen Rückmeldungen. So kann sie erkennen, welcher Prozentanteil der Arbeit tatsächlich auf ein Projekt entfällt. Dank eines hinterlegten Stundensatzes behält sie dabei die Kosten im Blick und nennt einen weiteren Vorteil: „Unsere Mitarbeiter verstehen dadurch, warum wir bestimmte Projekte belasten. Das führt wiederum zu einem besseren Rückmeldeverhalten.“ Der Thin[gk]athon, veranstaltet vom Smart Systems Hub, vereint kollaborative Intelligenz und Industrie-Expertise, um in einem dreitägigen Hackathon innovative Lösungsansätze für komplexe Fragestellungen zu generieren. ‣ weiterlesen

Innovationstreiber Thin[gk]athon: Kollaborative Intelligenz trifft auf Industrie-Expertise

Daten für die Kostenrechnung

Auf aussagekräftige Daten kommt es auch in der Kostenrechnung an. Diese stellt den BI-Tools valide Zahlen zur Verfügung, denn die Kostenrechnung von Proalpha erfasst sämtliche Mengen und Werte aus allen Bereichen des ERP-Systems. De Bastiani kann direkt auf alle primären Werte zugreifen. Erneute Datenerfassungen und damit typische Fehlerquellen entfallen. „Auch zwischen Kostenstellen-, Kostenträger- und Ergebnisrechnung fließen die Daten nun automatisch“, sagt die Controllerin. Als Beispiel nennt sie die automatisierte Weiterverrechnung von Über-/Unterdeckungen von Kostenstellen und Kostenträgern in die Ergebnisrechnung. „Das hatten wir vorher nicht. Aufgrund von manuell geführten Excel-Listen war eine valide Kostenträgerrechnung nicht möglich“, sagt sie. Die Zuordnungen zu Kostenträgern seien früher sehr ungenau gewesen. Durch das neue System liegt die Aufgabe des Controllings lediglich darin, die Zahlen auf Plausibilität zu prüfen.

Vernetzter Maschinenpark

Auch in Sachen Industrie 4.0 will sich FWB positionieren. Das Unternehmen hat dafür seinen Maschinenpark vernetzt und übermittelt täglich Maschinendaten an das ERP-System. Dort angekommen stehen sie allen Mitarbeitern zur Verfügung. Die Kostenrechnung beispielsweise kann die Daten umgehend verbuchen, da jeder Spritzgussmaschine eine eigene Kostenstelle zugeordnet ist. Die Disponenten können sehen, ob eine Maschine ausgelastet ist und, falls dies nicht der Fall ist, dieser Maschiene weitere Aufträge zuteilen. Darüber hinaus weisen die Maschinenstunden darauf hin, ob die Projekte richtig kalkuliert sind oder ob in Zukunft entweder mehr oder weniger Zeit eingeplant werden muss. Mit dem alten System war dies nicht möglich. Die digitale Datenanalyse und deren Integration sind für De Bastiani unabdingbar, wenn es um Industrie 4.0 geht: „Dafür brauchen Sie ein vollständig integriertes ERP-System. Deshalb wollen wir unser Industrie 4.0-Vorhaben ausbauen und den Vorsprung, den wir uns gegenüber dem Wettbewerb erarbeitet haben, kontinuierlich vergrößern“, sagt sie. Die Datenqualität sei ein zentraler Erfolgsfaktor für Industrie 4.0. Das eingesetzte ERP-System unterstützte FWB dabei, die Informationen zu generieren, zusammenzuführen, aufzubereiten und schließlich zu analysieren. Für FWB ist es nicht nur von Bedeutung, die Fertigung zu digitalisieren und zu vernetzen. Die gleiche Prämisse gilt für die Prozesse in der Verwaltung und im Vertrieb. Denn so können der Verwaltungsaufwand und die Zeitfenster zwischen Bestelleingang, Produktion und Lieferung auf wenige Stunden reduziert werden. „Eine ‚Smart Factory‘ kann nur funktionieren, wenn alle Prozesse digital sind“, sagt Thomas Weiß.