Produzieren mit In-Memory-Turbo

Entscheiden im Sekundentakt

Das Walldorfer Softwareunternehmen SAP unterstützt Produzenten mit der Businesslösung SAP S/4Hana auf ihrem Weg zur Industrie 4.0. Die Software Suite ist durch In-Memory-Computing angetrieben und soll Produktionsbetrieben die Fertigung bis zur Losgröße 1 erleichtern. Als Provider will die Deutsche Telekom gerade den Mittelstand von SAP-Software überzeugen, die aus der Cloud bezogen wird.

SAP und ein Schuhhersteller zeigen, wie Industrie 4.0 in der Praxis aussehen kann: Online konfiguriert sich der Verbraucher seinen Sneaker, wählt Farben, Sohlen und Materialien und kauft wie gewohnt per Klick im Webshop ein. Anders als bisher startet der Klick keinen Logistik- und Versand-, sondern einen Produktionsprozess. Hochautomatisiert entsteht der Schuh in Losgröße 1. Damit das gelingt, setzt der Fabrikant auf ERP-Software von SAP und durchgängig digitalisierte Prozesse. Bereits einen Tag später halten die Verbraucher das Ergebnis oft in den Händen. Um dies zu erreichen, hat der Hersteller nach Jahren wieder eine Fabrik in Deutschland errichtet.

Automation und Digitaltechnik

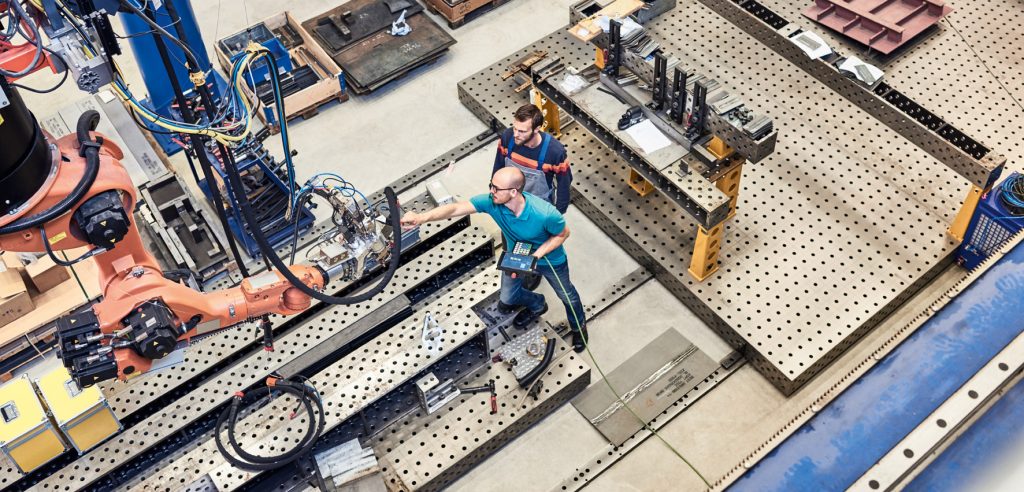

Ein Beispiel guter Praxis, das immer häufiger aufgegriffen wird: Fertigungsunternehmen investieren zunehmend in ihre Automation und Digitaltechnik, wie aktuelle Studien zeigen. In diesem Fahrwasser steigt auch der Absatz von Cloud-Software in der Industrie. Auch die aktuelle Generation der Business-Suite von SAP steht als Public-Cloud-Lösung zur Verfügung. Mit der Suite können Fertigungsbetriebe ihre Geschäftsprozesse nicht nur innerhalb der eigenen Firma digital abbilden, sondern im Netzwerk mit ihren Partnern, Lieferanten und dem Handel.

Produktion und Geschäft

Um die ERP-Suite auf den Einsatz im zunehmend agilen Geschäftsumfeld vorzubereiten, soll In-Memory-Datenbanktechnologie viele typische Aufgaben eines Produzenten erheblich beschleunigen. Das fängt schon mit der Datenpflege an, die bei größeren ERP-Installationen traditionell viel Arbeit verursacht – oder durch abnehmende Datenqualität für Ärger sorgt. Durch Systemarchitektur inklusive ihrer In-Memory-Datenbank soll das Hana-System den Datenbestand einer Firma doubletten- und redundanzfrei vorhalten können. Aggregate, Batchläufe, Indizes und Zwischentabellen – was bei ERP-Systemen oft zeitaufwändig vorbereitet und vorberechnet werden musste, soll sich nun annähernd in Echtzeit erledigen lassen. Firmenlenker können somit zur Laufzeit entscheiden, ohne auf Informationen, Analysen und Kennzahlen warten zu müssen. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

In den Systemkern integriert

Möglich machen das die Veränderung, die SAP am Kern der Business-Suite vorgenommen hat. Plante ein Werk früher Fertigungsbedarf ein, um Pläne zu erstellen, das Inventar abzugleichen und zu prüfen, ob Anlagen, Ressourcen und Materialen überhaupt verfügbar waren, sind diese Prozesse in S/4Hana integriert. Dazu sind die bei älteren SAP-Systemen notwendigen Funktionen, Module und Zusatzsoftwares wie etwa für das Advanced Planning and Optimization (APO) im digitalen Kern der Suite aufgegangen.

Software allein reicht nicht

Software allein treibt keine Fabrik zu Höchstleistungen. Zumal sich die neusten Systeme oft nur schwer und mit Abstrichen in bestehende Produktionsverbünde einbetten lassen. Im spezialisierten Mittelstand stoßen Firmen oft an Grenzen wie diese: Individualisierte alte SAP-Systeme verrichten im Serverraum ihren Dienst – schwer zu administrieren und kaum noch zu aktualisieren, Spezialanwendungen auf Industrie-PCs mit Windows XP, die seit Jahren ohne Updates laufen oder aber produktive Fertigungsmaschinen aus einer Zeit, in der Internet und Cloud Computing noch Fremdworte waren. In solchen Umgebungen gelingt es allenfalls Schritt für Schritt, die Prozesse entlang der Wertschöpfungskette zu digitalisieren und etwa mit In-Memory-Technik zu optimieren. Um die Herausforderungen individuell zu lösen, die sich bei Digitalisierungsprojekten ergeben können, stehen mittlerweile eine ganze Bandbreite an Lösungen und Konzepten zur Verfügung: Cloud-Plattformen, Software, Sensoren und Internet der Dinge-Technik. Für alte Anlagen gibt es verschiedene Retrofit-Lösungen. Der Thin[gk]athon, veranstaltet vom Smart Systems Hub, vereint kollaborative Intelligenz und Industrie-Expertise, um in einem dreitägigen Hackathon innovative Lösungsansätze für komplexe Fragestellungen zu generieren. ‣ weiterlesen

Innovationstreiber Thin[gk]athon: Kollaborative Intelligenz trifft auf Industrie-Expertise

Lernen von Early Adopters

An welcher Stelle ein Hersteller ansetzen sollte, muss er individuell entscheiden. Doch immer mehr Best-Practices zeigen, welche Erfahrungen die Early Adopter mit den digitalen Instrumenten bereits sammeln konnten. Beispielsweise lassen sich mit Sensoren die Füllstände von Tanks und Silos messen oder die Positionen und Zustände von Waren und Fracht verfolgen. Daten, die sich dann mit SAP-Software verarbeiten lassen, um etwa Lieferzeiten zu prognostizieren oder Nachschub zu steuern: Meldet sich das Silo, wenn es nachgefüllt werden muss, stößt SAP Connected Goods den entsprechenden Ablauf an. Fährt der Trailer vom Hof, startet auf Wunsch automatisch der Rechnungslauf im ERP-System.

Neue Geschäfte aufbauen

Die Digitalisierung im Mittelstand ist auch von der Suche nach den Geschäftsmodellen der Zukunft geprägt. Wie sich mit digitalen Dienstleistungen und Produkten neue Erlösquellen erschließen lassen, zeigt das anfangs genannte Beispiel beim Schuhhersteller. Neben dem Absatz eigener Produkte könnte der Fabrikbetreiber weiterhin darüber nachdenken, seine Anlagen an die Konkurrenz zu vermieten, um die Auslastung zu verbessern und für zusätzlichen Umsatz zu sorgen. Am Ende produzieren sogar Wettbewerber in der Fabrik ihre eigenen, individuellen Schuhmodelle.

Machbarkeit durchspielen, Vorteile kennenlernen

Planen Produzenten die Integration einer innovativen Lösung auf der Basis von SAP S/4Hana, kann dies mit einem Proof of Concept in der Cloud beginnen. So spielen Firmen den Ein- und Umstieg durch, prüfen die Machbarkeit ihres Vorhabens und können sich mit den Vorteilen der neuen Programmversion vertraut machen. Auch der Provider Telekom bietet Unternehmen die Gelegenheit, die Hana-Suite aus der Private oder Public Cloud zu beziehen. Ohne Investitionen in eigene Hardware setzen Firmen hier ihre Systeme auf. Der Provider stellt die Ressourcen bereit, die nach Verbrauch abgerechnet werden. Suchen Fertigungsbetriebe darüber hinaus nach Lösungen, um ihre Anlagen zu digitalisieren, bietet T-Systems als Schwesterunternehmen des Bonner Konzerns ein Portfolio, das von der Retrofit-Lösung für alte Anlagen bis zur Big-Data-Cloud-Plattform reicht.