Brücke zwischen Rohdaten und Prozess

Sequencing und Scheduling mit KI-Unterstützung

Abweichungen zwischen Plan- und Ist-Prozessen kommen Unternehmen teuer zu stehen, wenn darauf Maschinenausfall oder Förderbandstopp folgen. Mit KI-basiertem, selbstlernenden Sequencing und Scheduling lassen sich selbst jene Ursachen erkennen und vermeiden, die mit der Struktur der Prozesse selbst zusammenhängen.

Unternehmen kennen dieses Szenario: Die Prozessrealität weicht von den angenommenen Leistungsparametern und damit von der Planung ab. Störungen ergeben sich etwa durch Zulieferausfälle oder qualitätsbedingte Sperrungen sowie durch strukturelle Abweichungen zwischen Plan- und Ist-Prozess. Manche Störungsursachen sind folglich in der Planung selbst zu verorten, lassen sich typischerweise aber erst im Nachhinein identifizieren. Sie treten oft dann auf, wenn bei der Planung viele, zum Teil auch gegenläufige Kriterien zu berücksichtigen sind.

Grenzen aktueller Systeme

Feinplanungssysteme, mit denen Unternehmen Fertigungsaufträge und Arbeitsgänge in eine optimale Reihenfolge bringen wollen, können bei komplexen Planungsaufgaben an Grenzen stoßen. Etwa wenn sie ausschließlich Informationen wie Kapazitätsangebot und -bedarf, einzuhaltende Termine (frühester Start oder spätmöglichstes Ende) sowie Prioritäten in die Planungen einbeziehen. Weitere relevante Einflussgrößen können sie oft nicht parallel berücksichtigen. Dazu zählen technische Faktoren wie Temperatur, Vibration oder Maschinenkritikalität, betriebswirtschaftliche Gesichtspunkte (Abschreibungszustand, Ersatzinvestitionsbedarf, Modernisierungsbedarf), sowie Sicherheits- (Arbeitsschutz, Ergonomie) und Nachhaltigkeitsaspekte (CO2-Ausstoß, Ressourcenschonung, Energieeffizienz). Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Zielkonflikte und strukturelle Anomalien

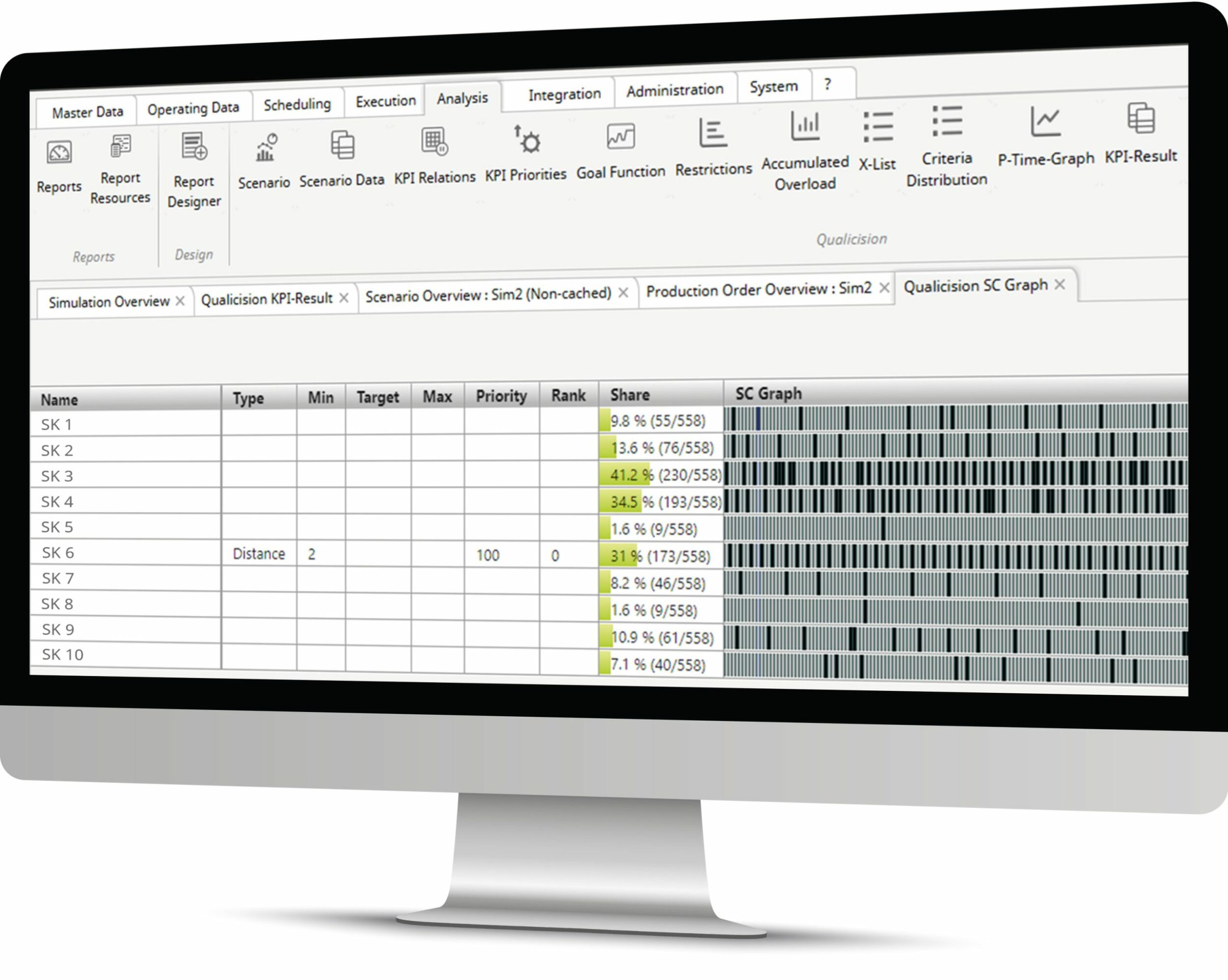

In komplexen Szenarien mit vielen Planungskriterien können KI-basierte Systeme für Sequencing und Scheduling helfen. Ein solches System ist etwa der Leitstand PSIasm/Qualicision. Die Software kombiniert eine Zielkonfliktanalyse mit maschinell lernender Anomalie-Erkennung und stützt sich auf das automatisierte qualitative Labeln von Prozessdaten. Systematisch vergleicht die Software durchgeführte Produktionsabläufe mit anstehenden Ist-Abläufen und wertet Unterschiede so aus, dass vorgegebene Prozessziele vorausschauend befolgt und dadurch besser erreicht werden. Die Planungssoftware erkennt und erlernt also aus historisierten Produktionssequenzen und -plänen Muster von Aufträgen, Arbeitsgängen und Ressourcen, die zu unerwünschten Abweichungen und damit zu vermeidbaren Kosten führten. Aus diesen Zusammenhängen erzeugt die Software Optimierungsvorgaben und Ergebnisse. Die Software ist u.a. auf den Einsatz in der Werkstattplanung (Shopfloor), in der seriellen Produktion und der Kombination der beiden Prozessarten ausgelegt.

Fließende Automobilproduktion

In der Automobilproduktion etwa müssen Produktionssequenzen so ausbalanciert sein, dass ein gleichmäßiger Fluss an der Linie entsteht. Neben Kriterien wie Materialanlieferung oder Zufluss von Komponenten aus einer Vorfertigung spielt die hohe Variantenvielfalt durch Ausstattungsmerkmale eine Rolle. Die Software kann erkennen, dass eine Kombination von Kriterien einer bestimmten Antriebsvariante mit den Eigenschaften ‚Rechtslenker‘, ‚Rückfahrkamera‘ und ‚Panorama-Dach‘ systematisch zu einer bestimmten Verzögerung zwischen den geplanten und den tatsächlichen Positionen in den jeweiligen Sequenzen führt. Bei der Berechnung von Produktionsreihenfolgen wird das System diese Kombination künftig ausschließen. Durch die Visualisierung des Zusammenhangs zwischen Auftragseigenschaften und Zeitverlauf der abzuarbeitenden Aufträge in einem Kriterien-Graph lassen sich die Planungsentscheidungen zudem nachvollziehen. Der Thin[gk]athon, veranstaltet vom Smart Systems Hub, vereint kollaborative Intelligenz und Industrie-Expertise, um in einem dreitägigen Hackathon innovative Lösungsansätze für komplexe Fragestellungen zu generieren. ‣ weiterlesen

Innovationstreiber Thin[gk]athon: Kollaborative Intelligenz trifft auf Industrie-Expertise

Maschinelles und menschliches Lernen

Bewährt ist dieses System auch bei Unternehmen mit geringerem Automatisierungsgrad. Bei solchen Anwendungen greift die Software auf eine manuell steuerbare Vorstufe der Lernlogik zurück. Hierfür werden Kennzahlen (KPIs) für die Abweichungen bestimmt, etwa Dringlichkeit, Wichtigkeit, Kompaktheit und Anzahl der einzulastenden Aufträge oder Arbeitsgänge. Via modifizierbaren Labeling-Funktionen lassen sich die Kennzahlen über die graphische Benutzeroberfläche manuell bewerten. Anschließend ordnet die Software die Produktionspläne (Sequenzen oder andere Ablaufpläne). Gegebenenfalls werden Empfehlungen ausgegeben, die den Anwenderinnen und Anwendern helfen, passende Einstellungen zu finden. Weil hierfür ausschließlich Prozesswissen erforderlich ist, können sie mit der Software arbeiten, ohne über spezifische KI-Kenntnisse verfügen zu müssen.

Abläufe und Sequenzen kontinuierlich verbessern

Immer wieder kommt es im Produktionsalltag zu Plan-Ist-Abweichungen, die sowohl auf Prozessstörungen durch externe als auch durch interne Einflussfaktoren zurückzuführen sind. Insbesondere bei komplexeren Produktionsszenarien können Ursachen auch in der Planung selbst liegen und ungewollt Abläufe stören. Durch den Einsatz von KI-basiertem Sequencing und Scheduling lassen sich derart verursachte Störungen vermeiden. Hierfür spürt die Software nicht nur Anomalien auf, sondern übernimmt die erlernten Zusammenhänge der Zielkonfliktanalyse auch automatisch in die Folgezielsetzungen des Optimierungsalgorithmus.

Lernende KI-Verfahren für die Optimierung von Geschäftsprozessen und echtzeitfähige Entscheidungsunterstützung benötigen in der Regel automatisiert aufbereitete Daten. Ihnen muss also bereits vor dem Lernvorgang eine Bedeutung zugeordnet werden. Denn anders als bei der Spracherkennung entstehen hier kontinuierlich neue Datenmuster, die nachgelernt werden müssen. Dies kann nur per Software und automatisch erfolgen. Das Qualitative Labeling ist ein solches Verfahren. Damit lassen sich in historisierten und aktuellen Daten automatisch mittels Zielkonfliktanalyse Zusammenhänge erkennen – in Form von selbstberechneten Klassen von Datenmustern, die Anwenderinnen und Anwendern zur Bestätigung oder zur Korrektur präsentiert werden. Qualitativ gelabelte Daten schlagen folglich eine Brücke zwischen Datenmustern in den Rohdaten und ihrer Bedeutung in der realen Welt.