Blechbearbeitung bei Persch

Informationszentrale für die Fertigung

Vor über 200 Jahren gegründet und aktuell in sechster Generation geführt, bearbeitet Robert Plersch Edelstahltechnik Bleche mit moderner Fertigungstechnik. Eine zentrale Datengrundlage für den Maschinenbetrieb liefert die ERP-Lösung APplus.

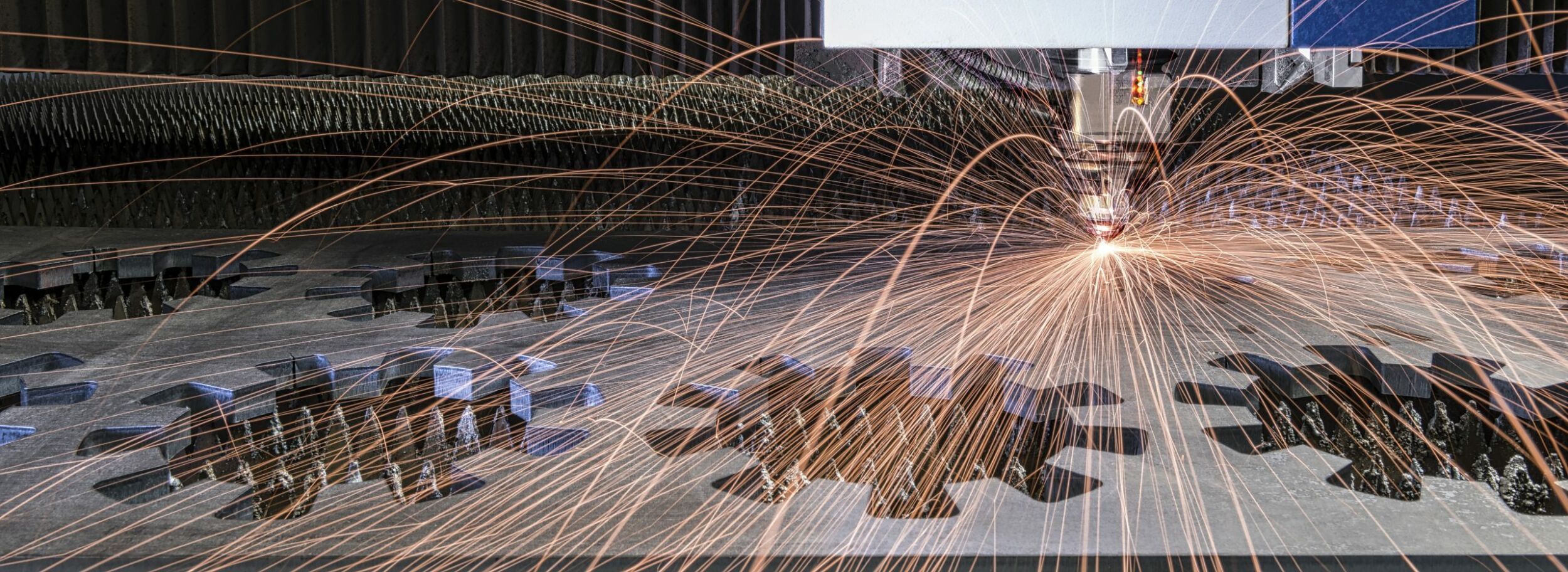

Laserschneiden, CNC-Abkanten, Schweißen und Oberflächenfinishes zählt zum Leistungsangebot von Robert Plersch Edelstahltechnik. Bei der Verarbeitung von Stahl, Edelstahl und Aluminium kombiniert der Mittelständler moderne Technik mit handwerklicher Erfahrung, um den Anforderungen der Kunden aus Branchen wie Maschinenbau und Medizintechnik zu entsprechen. Knapp einhundert Mitarbeiter kümmern sich derzeit am zentralen Standort im schwäbischen Hawangen um die Fertigung der Komponenten und Baugruppen. Getreu dem Motto ‘Aus der Region, für die Region’ ist das Unternehmen stark im Wirtschaftsraum Bayern und Baden-Württemberg verwurzelt: Der Großteil des Kundenstamms findet sich in einem Radius von rund 200 Kilometern, auch die Zusammenarbeit mit Lieferanten erfolgt bevorzugt auf regionaler Ebene.

Auftragsbearbeitung strategisch geplant

Bei der Bearbeitung von Kundenaufträgen zeichnet sich das Angebot von Plersch durch eine hohe Bandbreite aus: Vom Zuschnitt bis hin zur montierten Baugruppe werden Aufträge aller Art kundenindividuell bearbeitet. Hohe Automatisierungsgrade von Fertigung bis Auftragsbearbeitung sorgen für Wirtschaftlickeit. In diesem Kontext erkannte das Unternehmen bereits früh die Bedeutung von Digitaltechnik auf dem Weg zur smarten Fertigung. Für die strategische Ausrichtung musste seinerzeit die bestehende ERP-Lösung abgelöst werden. Diese war hauptsächlich auf die Unterstützung einfacher Blechbearbeitungsprozesse ausgelegt und wurde von einem ERP-Spezialisten entwickelt und gepflegt. „So gut die Altlösung im Tagesgeschäft auch funktionierte, wussten wir doch, dass anstehende Zukunftsthemen mit den vorhandenen Kapazitäten niemals im System realisiert werden könnten“, sagt Conni Albrecht, Leiterin Controlling bei Plersch. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Besonderheiten im Fertigungsprozess

Bei der Systemauswahl kamen drei Anwendungen in die engere Auswahl. Nach einem Abgleich mit dem Anforderungsprofil sowie Referenzkundenbesuchen fiel die Wahl auf den Systemanbieter Asseco. Vor allem zwei K.o.-Kriterien gaben den Ausschlag: Da die Fertigungstiefe der von Plersch bearbeiteten Aufträge von Fall zu Fall stark schwankt, musste die ERP-Lösung alle Fertigungsarten von Losgröße 1 bis hin zur Serienfertigung unterstützen. Zudem galt es, die in der Blechbearbeitung geläufigen unterschiedlichen Maßeinheiten für Materialien abzubilden und zu konsolidieren: Während die zu bearbeitenden Metalle in Tafeln eingekauft werden, bezahlen Kunden auf Basis eines Kilopreises. Durch diese Kriterien schied eines der ursprünglichen drei Systeme aus. Für die übrigen beiden Lösungen wurde u.a. die Benutzerfreundlichkeit als Kriterium in die Entscheidung miteinbezogen. „Die menschliche Ebene spielte für uns ebenfalls eine zentrale Rolle“, betont Conni Albrecht. „Hier konnte Asseco punkten: Die Kollegen traten nicht aufdringlich auf, legten aber trotzdem ein hohes Engagement an den Tag.“ Hinzu kam, dass die Lösung auf funktionaler Ebene alle Anforderungen erfüllte. „Die gleichzeitige Abbildung von Einzel- und Serienfertigung stellt für APplus kein Problem dar, ein Kriterium, das für die übrigen untersuchten Systeme durchaus eine Herausforderung war.“

Update unausweichlich

Die Einführung von APplus startete 2004. Dabei wurden zunächst die Standardfunktionalitäten implementiert, u.a. in den Bereichen Vertrieb, Einkauf, Materialwirtschaft, Produktion sowie Personal- und Arbeitszeiterfassung. Besonders wichtig war es Plersch dabei, so weit wie möglich am Standard zu bleiben. Die wenigen Anpassungen, die in der Zeit darauf folgten, betrafen somit nahezu ausschließlich prozesskritische Änderungen. So wurde beispielsweise eine Schnittstelle zur Anbindung der Maschinen entwickelt, um damit die Grundlage einer effizienten, in den Gesamtprozess eingebetteten Industrie-4.0-Implementierung zu schaffen. „Da das ERP-System weitestgehend reibungslos lief, wurden über die Jahre hinweg keine Updates durchgeführt“, sagt die Controllerin. „Das Ergebnis war jedoch, dass wir 2016 noch immer APplus 3.7 nutzten. Dies war der Punkt, an dem wir schließlich gezwungen waren, ein Update durchzuführen, denn die alte Version bot uns nicht länger alle Funktionalitäten, die wir mittlerweile benötigten – beispielsweise zur digitalen Abbildung unserer Prozesse als Workflows oder für eine effiziente Anbindung neuer Maschinen. In all den Jahren hat sich die Asseco-Lösung natürlich stark weiterentwickelt. Durch die Migration auf Version 6.2 ist uns daher ein enormer Mehrwert entstanden.“ Im Rahmen des Upgrades wurden schließlich Module wie CRM, DMS, Kalkulationen, Werkstattsteuerung und Feinplanung sowie Mobility-Funktionen eingeführt.

Datenzentrale für smarte Maschinen

Mit dem Umstieg auf das ERP-System hatte Plersch einen Grundstein für die Digitalisierungsstrategie gelegt. Zuvor war der Maschinenpark des Unternehmens erneuert und auf Trumpf-Anlagen umgestellt wurden, die nativ über Anbindungsmöglichkeiten sowie eine eingebaute Intelligenz verfügen. So sind die Maschinen in der Lage, sich bezüglich freier Kapazitäten untereinander abzustimmen und zurückzumelden, auf welche Maschine ein bestimmter Auftrag gelegt werden sollte. Auch entscheiden sie selbstständig, wie genau mehrere Kundenaufträge auf einer Materialtafel angeordnet werden sollten, um möglichst wenig Verschnitt zu erzeugen. Für diese Selbststeuerung liefert das ERP-System benötigte Angaben und Inhalte wie Auftragsdaten und Zeichnungen. Der Thin[gk]athon, veranstaltet vom Smart Systems Hub, vereint kollaborative Intelligenz und Industrie-Expertise, um in einem dreitägigen Hackathon innovative Lösungsansätze für komplexe Fragestellungen zu generieren. ‣ weiterlesen

Innovationstreiber Thin[gk]athon: Kollaborative Intelligenz trifft auf Industrie-Expertise

Durchlaufzeit um 80 Prozent gesenkt

Neben der Integration dieser Abläufe unterstützt die Lösung Plersch noch an weiteren Stellen des Gesamtprozesses. So zeigen Dashboards den Prozessbeteiligten den Status eines Auftrags an. Wurde ein Bearbeitungsschritt ausgeführt und der Status umgestellt, taucht der Auftrag auf den Dashboards anderer Mitarbeiter auf, etwa beim Mitarbeiter in der Terminstelle. In der Vergangenheit liefen diese Abläufe noch papiergeführt ab: Kollegen sammelten dabei zunächst einige Aufträge, bevor sie ausgedruckt weitergegeben wurden. Seit dem Upgrade 2016 erfolgt die Feinplanung mit der Partnerlösung Ganttplan von Dualis, die per bidirektionaler Schnittstelle ans ERP-System angebunden ist: Wird ein Auftrag in APplus zur Fertigung freigegeben, schickt es dem APS-System Dualis die notwendigen Daten, welches den Auftrag terminiert und die Information an das ERP-System zurückmeldet. Planungsänderungen gehen ebenfalls an die Business-Software zurück. Da das Feinplanungsmodul darüber hinaus über eine Schnittstelle zum Personalstamm verfügt, können auch Krankheitstage in die Feinplanung miteinbezogen werden. Auch der Fertigungsprozess selbst wurde mit der Werkstattsteuerung der Lösung digitalisiert: So kann jeder Werker sein Arbeitsvolumen samt benötigter Informationen an seinem Terminal abrufen.

Mehr mobile Systemnutzung

Aktuell arbeitet Plersch an der Realisierung eines Online-Shops, in dem Kunden Produkte mit geringer Fertigungstiefe unkompliziert bestellen können. Dazu soll eine Schnittstelle in APplus entwickelt werden, um Aufträge unmittelbar bearbeiten zu können. Ein weiteres zentrales Thema für die Weiterentwicklung der ERP-Lösung ist die mobile Systemnutzung. Denn obwohl einige Buchungen bereits etwa per Scanner erfolgen, gibt es noch viel Optimierungsspielraum bei den Unternehmensprozessen. „Unsere Maschinen sind smart – doch in der Praxis können wir das volle Potenzial nur dann ausschöpfen, wenn die vor- und nachgelagerten Prozesse ebenfalls auf smarte Art und Weise durchgeführt werden“, schildert Conni Albrecht.