Virtuelles Engineering

Von der Simulation bis zum digitalen Zwilling

Der digitale Zwilling gilt zunehmend als Kernelement einer digitalisierten Produktion. Doch um die Potenziale dieser Technologie vollends nutzen zu können, sollten Firmen Simulation und die virtuelle Inbetriebnahme tief in ihre Prozesse integrieren.

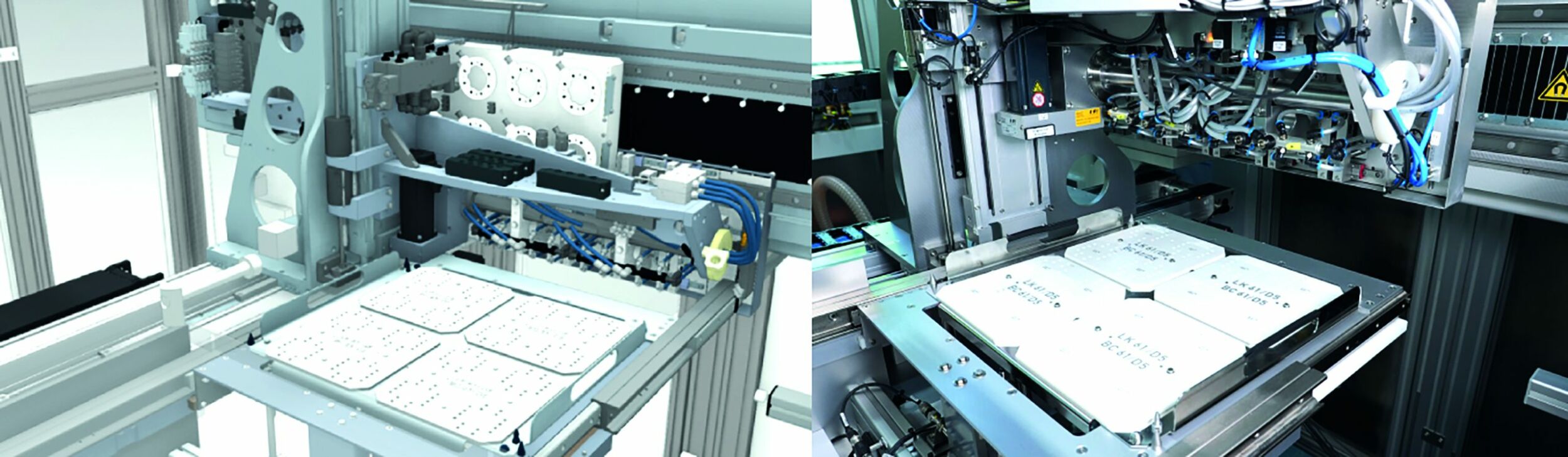

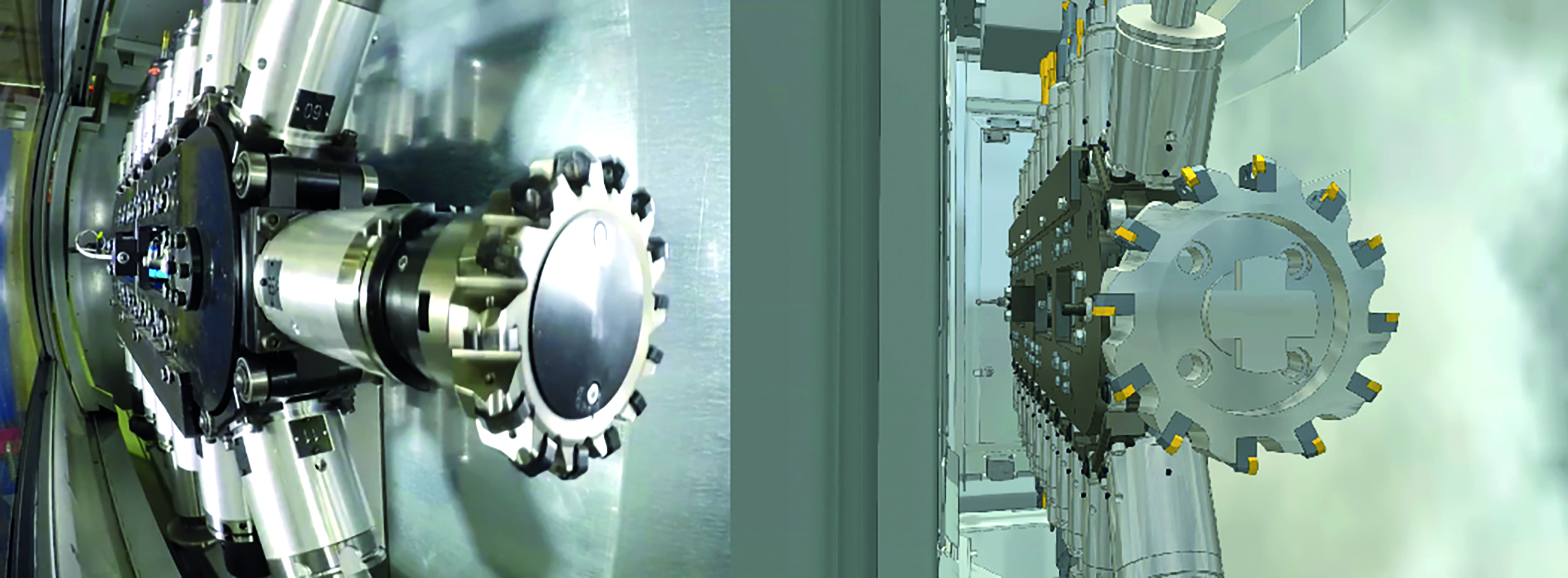

Eine Simulationssoftware wie iPhysics von Machineering ist darauf ausgelegt, eine Maschine von der ersten Idee bis zur Inbetriebnahme zu begleiten. Anfangs über den möglichst bidirektionalen Austausch der CAD-Daten bis hin zur abteilungsübergreifenden Abstimmung. Um mit möglichst geringem Aufwand das bestmögliche Ergebnis zu erzielen, sollten die Mitarbeiter aus Mechanik, Elektrik sowie der Softwareentwicklung gleichzeitig auf das aktuelle Modell zugreifen können, es jeweils in ihrer nativen Entwicklungsumgebung bearbeiten, gemeinsam weiterentwickeln und mit Simulation im Zusammenspiel testen. Durch den permanenten Abgleich des Arbeitsstandes werden stetig Machbarkeit und Erreichbarkeit der gesetzten Ziele überprüft. Viele unliebsame Überraschungen bei der realen Inbetriebnahme lassen sich so im Vorfeld vermeiden.

Unentdeckte Fehler

Im klassischen Prozess, der ohne die Möglichkeit der virtuellen Inbetriebnahme auskommen musste, gingen Hersteller den direkten Weg über Entwicklung, Montage, Inbetriebnahme und schließlich die Produktion beim Betreiber. Da hierbei die Möglichkeit fehlte, Konzepte zuvor virtuell zu testen, kamen so manche Fehlplanungen, Ungereimtheiten oder notwendige Änderungen erst während der Inbetriebnahme beim Maschinenbetreiber zum Vorschein. Und es kostete richtig viel Zeit und Geld, an einer fertiggestellten Maschine noch Änderungen vorzunehmen.

Potenzial in vielen Bereichen

Der Einsatz einer virtuellen Inbetriebnahme wirkt sich auf nahezu alle Unternehmensbereiche aus. In der Praxis hat sich gezeigt, dass besonders die Bereiche der Produktivität, die Qualität und der Zeitfaktor ungemeine Potenziale aufweisen, die ohne den richtigen Einsatz der virtuellen Inbetriebnahme ungenutzt blieben. So reduziert das frühe Absichern der Maschinenkonzepte und des Maschinenverhaltens das Risiko für Mensch und Maschine. Der Abstimmungsaufwand aufgrund der verbesserten Kommunikation sowie der Aufwand für Fehlerbehebung und Trouble Shooting durch frühe Erkenntnisse kann so drastisch verringert werden. Schon früh im Prozess wird mit der virtuellen Inbetriebnahme das bestmögliche Programm entwickelt, da sich so unterschiedliche Variationen schnell und unkompliziert durchspielen lassen. Durch die frühe Testung der Maschinenelemente sinkt die Fehlerzahl an der realen Maschine, Personal lässt sich effizienter einsetzen und ihre Motivation steigern. Auch benötigt das Unternehmen weniger Verbrauchsmaterialien und weniger Fläche für Testaufbauten. Wenn bei der virtuellen Inbetriebnahme ein digitaler Zwilling aufgesetzt wird, können die Mitarbeiter des Kunden zudem schon parallel zur Entwicklung der Maschine an ihrem virtuellen Pendant geschult werden. Auch die Umrüstung auf neue Produkte kann vorab am Modell verifiziert und im laufenden Betrieb umgesetzt werden. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Außenwirkung Kompetenz

Letztlich liefert das Unternehmen qualitativ hochwertigere und ausgereiftere Maschinen aus, was Kunden durch den Wegfall von Nacharbeiten, Korrekturen und Umbauten wahrnehmen können. Schon während der Entwicklung lassen sich einzelne Schritte mit dem Kunden abstimmen und Freigaben anhand des digitalen Zwillings besprechen. Bei Maschinenstillständen hilft der digitale Zwilling den Mitarbeitern, Probleme zu finden und Lösungen zu entwickeln. Diese lassen sich vorab virtuell testen, bevor sie auf die Anlage übertragen werden.

SPS früh programmiert

Nach der Umstellung auf die virtuelle Inbetriebnahme können Maschinenbauer und ihre Kunden eine kürzere Gesamtentwicklungszeit bei eingehaltener Liefertermintreue erwarten. Auch weil sich bei einer virtuellen Inbetriebnahme beispielsweise die SPS-Programmierung vorverlagern lässt, was die Durchlaufzeit um bis zu 70 Prozent abkürzen kann. Auch hier gilt, dass die Fehlersuche und ihre Behebung durch die virtuelle Inbetriebnahme und einen digitalen Zwilling oft deutlich schneller von Hand geht. Die Mitarbeiter müssen weniger Zeit beim Kunden vor Ort verbringen, da viele Fragen anhand der virtuellen Modells geklärt werden können.

Der digitale Zwilling entsteht

Der digitale Zwilling entsteht parallel zur Planung und Entwicklung der Maschine. Bei diesen Entwicklungsschritten generierte Daten fließen in den digitalen Zwilling ein, der mit der entstehenden Maschine Gestalt annimmt. Schon in der Design- und Herstellungsphase geht es darum, die Konzepte zu testen, zu modifizieren und zu optimieren. Die virtuellen Modelle basieren auf realen Daten der zu entwickelnden Maschine. So kann sehr nahe an den Realbedingungen ein digitaler Prototyp entstehen und als Basis etwa für ganzheitliches Engineering dienen. Erst wenn die Maschine virtuell reibungslos läuft, beginnt das Unternehmen die Produktion beim Betreiber. Der digitale Zwilling begleitet Anlagen so über den gesamten Lebenszyklus hinweg. Gängigen Meinungen zufolge wird das virtuelle Pendant erst mit der realen Inbetriebnahme einer Maschine zum Leben erweckt. Und doch können Unternehmen schon früher im Entwicklungsprozess Nutzen aus dem digitalen Zwilling ziehen. Der Thin[gk]athon, veranstaltet vom Smart Systems Hub, vereint kollaborative Intelligenz und Industrie-Expertise, um in einem dreitägigen Hackathon innovative Lösungsansätze für komplexe Fragestellungen zu generieren. ‣ weiterlesen

Innovationstreiber Thin[gk]athon: Kollaborative Intelligenz trifft auf Industrie-Expertise

Ausgeprägte Datengrundlage

Das auf Echtzeitdaten basierende, virtuelle Abbild der Anlage erleichtert ihre Überwachung, unabhängig von Standort oder Größe. Die Materialfluss- und Fertigungsabläufe lassen sich damit absichern. Und wenn es doch zu Störungen oder Unregelmäßigkeiten im Ablauf kommt, hilft das digitale Modell beim Entwickeln von gezielten Maßnahmen zum Gegensteuern, um Stillstandzeiten zu verkürzen. Auch der Support und die Wartung eines Maschinenherstellers können das virtuelle Abbild in ihre Arbeit einbinden. So können die Daten etwa als Basis für Predictive und Remote Maintenance dienen, auch in Kombination mit Augmented Reality-Technik.

Zukunftssicher konstruieren

Die Absicherung der Entwicklungsschritte und später der realen Maschine sind für Unternehmen heutzutage zunehmend unverzichtbar. Damit stoßen die klassischen Prozesse an ihre Grenzen. Wenn Unternehmen wettbewerbsfähig bleiben wollen, und damit die steigenden Anforderungen in Bezug auf Qualität und Schnelligkeit erfüllen, stellt der digitale Zwilling eine zukunftsweisende Alternative zu klassischen Konstruktionsprozessen dar. Die Zahl der Unternehmen, die bereits auf virtuelle Inbetriebnahme setzen, steigt stetig an. Und damit die Summe an Erfolgsbeispielen, die durch tiefe Integration der virtuellen Inbetriebnahme und der Simulation in ihre Prozesse die gesetzten Ziele erreicht haben, ihre Durchlaufzeiten zu verkürzen, ihre Qualität zu verbessern und die Zahl an späten Fehlerkorrekturen und Anpassungen deutlich zu reduzieren.