Verwaltungsschale in der Produktionstechnik

Vom Fachbegriff zum Geschäftsmodell

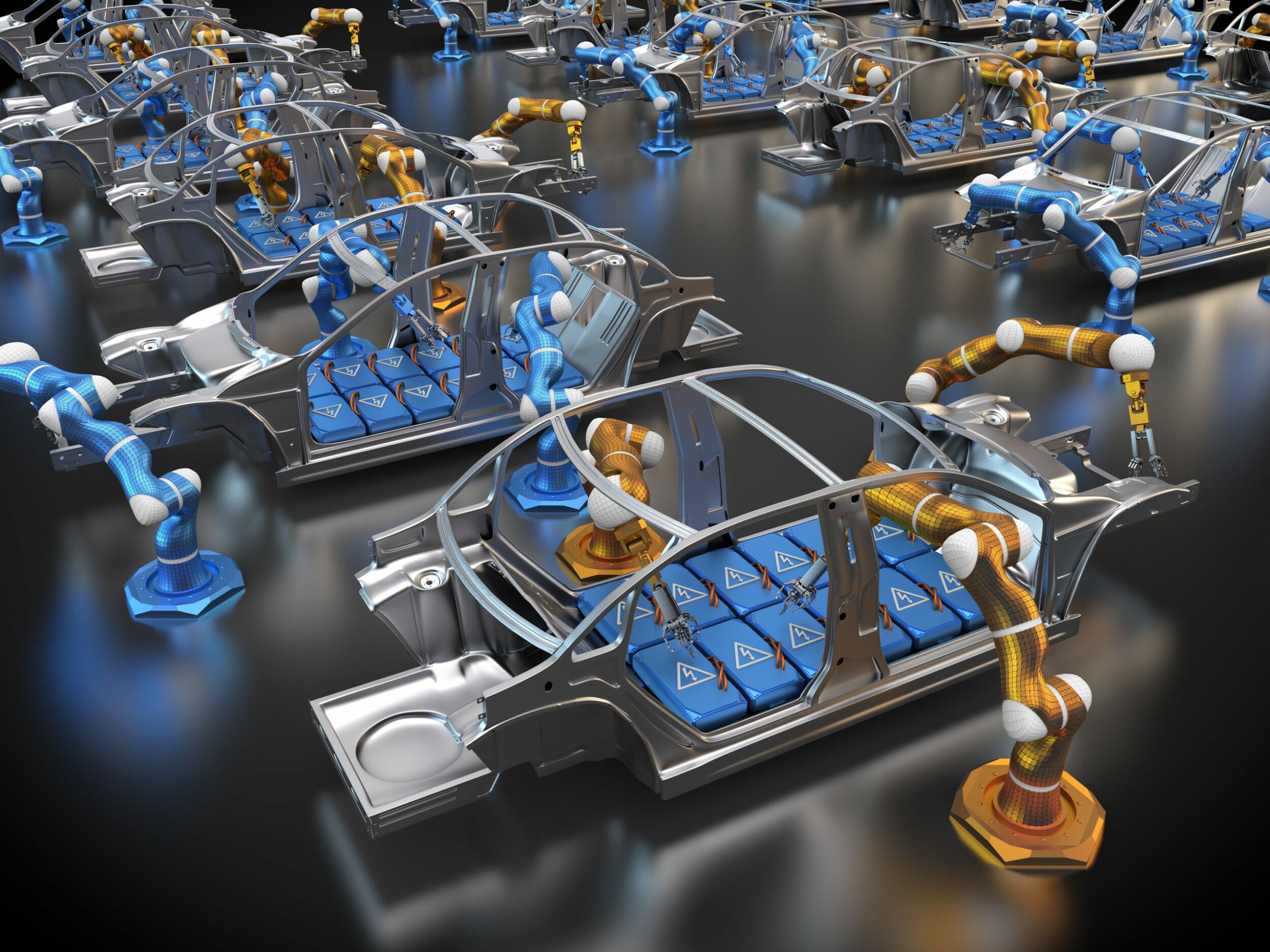

Sensorik, maschinelles Lernen, digitale Zwillinge und Ökosysteme verändern Wertschöpfungsketten. Neue Geschäftsmodelle und Anwendungen entstehen. Ein zentraler Begriff dabei ist öfter – die Verwaltungsschale.

Automatisierungskomponenten werden intelligenter. Sie verfügen mittlerweile über große Rechenleistung und kommen sowohl in zentralen als auch in dezentralen Anwendungen zum Einsatz, wobei die Intelligenz immer näher zur Sensorik und Aktorik wandert. Komponenten verfügen zudem nicht nur über eine standardisierte mechanische Schnittstelle. Sie sagen auch, was sie ‚können‘ und melden sich im Sinn von Plug and Work an Maschinen und Anlagen an. Externe Treiber werden obsolet. Daneben existieren heute Komponenten, die lernen und ihr eigenes Verhalten verbessern. Künstliche Intelligenz und maschinelles Lernen eröffnen neue Möglichkeiten.

Datenhub Motorspindel

In der Industrie existieren immer mehr Projekte, in denen eingebettete Systeme und Komponenten integriert sind, die bislang lediglich über einen elektrischen Anschluss verfügen. Es sei an die Motorspindel einer Werkzeugmaschine gedacht. Diese Spindel hat nicht nur die Funktion, das Werkzeug zu bewegen, sondern liefert zunehmend Daten. Sie kann sich selbst identifizieren, verschiedene Parameter anbieten, die automatisch in die Steuerung der Maschine eingelesen werden. Sie kann jedoch noch deutlich mehr. Sie kann Daten aus dem Betrieb sammeln und dem Spindellieferanten etwa mitteilen, dass das Lager aufgrund von x Betriebsstunden bald verschlissen sein wird. Und so wird empfohlen, frühzeitig ein Ersatzteil auf den Weg zu bringen. Technisch ist das möglich – unabhängig von der Frage, ob Anlagenbetreiber und Maschinenbauer dies gestatten. Am Markt lassen sich noch weitere Trends beobachten: Komponenten werden kompakter, häufiger in verteilte Anlagen verlagert und bei kompakten Maschinen wird die Elektronik direkt in die Maschine integriert. Häufiger ist der zentrale Begriff: die Verwaltungsschale.

Rami 4.0

Die Plattform Industrie 4.0 hat eine Reihe von Konzepten entwickelt, darunter RAMI 4.0. (Referenzarchitekturmodell Industrie 4.0), in dessen Kontext das Konzept der Verwaltungsschale (engisch: Asset Administration Shell, AAS) erläutert wird. Sie speichert nicht nur wesentliche Eigenschaften relevanter Industrie-4.0-Komponenten, sondern bildet zugleich den Lebenszyklus von Gegenständen ab und ist die Schnittstelle physischer Produkte zur digitalen und vernetzten Welt. Innovativ dabei ist, diese Schnittstelle zu standardisieren. Eine weitere Dimension betrifft alle Assets in einer Fabrik, vom Sensor über die Komponenten einer Maschine bis hin zu ganzen Lieferketten. Hier schließt sich der Kreis zur sogenannten Connected World, also dem Prinzip der verbundenen Welt. Denn auch eine Lieferkettenbeschreibung oder ein Transportweg werden als Asset modelliert. Da die zu fertigenden Produkte selbst wieder Produktionsmittel in einem anderen Kontext sein können und eine Interaktion zwischen Produkten und Produktionsmittel ermöglicht werden soll, wird auch das Produkt selbst als Asset-Typ mit einbezogen. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Standardisiertes Konzept

Der Vorteil dieses Vorgehens besteht in einem standardisierten Abstraktions- und Modellierungskonzept für die verschiedenen Asset-Typen. Die Verwaltungsschale liefert eine Metamodell-Struktur über den kompletten Lebenszyklus eines Assets, nicht nur in der Betriebs-, sondern auch in der Entwurfs- und Entwicklungsphase.

Neue Geschäftsmodelle

In smarten Fabriken müssen exponentiell wachsende Datenmengen bewältigt werden. Ursache dafür sind Sensorik und die bereits erwähnten eingebetteten Systeme. Werden die Daten zeit- und ortsnah erfasst, gespeichert, verarbeitet und ausgewertet, ergeben sich Ansätze für neue Geschäftsmodelle. Dies ist auch ein Grund, weshalb der Bedarf an Edge-Cloud-Lösungen steigt. Dieser Ansatz erlaubt zwar lokale Datensammlung und -verarbeitung, ist jedoch mit einer Cloud verbunden und somit skalierbar.

Ortsnahe Datenverarbeitung

Fertigung und Montage stellen an eine Cloud-Lösung sehr spezifische Anforderungen, etwa was die Verfügbarkeit oder möglichst kurze Reaktionszeiten betrifft. Letztere sind etwa ein Kriterium für Echtzeitauswertungen oder die Steuerung von Maschinen. Reine Cloud-Lösungen können die Übertragungs- und Antwortzeiten nicht gewährleisten. Hier kommt Edge-Computing ins Spiel, bei dem Daten am Ort des Entstehens (Edge) verarbeitet werden. Edge-Computing kann auch den Datendurchsatz reduzieren. Edge-Cloud-Lösungen bieten Interoperabilität und ermöglichen die Einbindung in digitale Ökosysteme. Umgesetzt werden solche Lösungen derzeit im europäischen Technologieprojekt Gaia-X. Der Thin[gk]athon, veranstaltet vom Smart Systems Hub, vereint kollaborative Intelligenz und Industrie-Expertise, um in einem dreitägigen Hackathon innovative Lösungsansätze für komplexe Fragestellungen zu generieren. ‣ weiterlesen

Innovationstreiber Thin[gk]athon: Kollaborative Intelligenz trifft auf Industrie-Expertise

Voneinander lernen

Auf Fertigungstechnik spezialisierte Ingenieure werden bei einem Besuch in einem modernen Rechenzentren eine ganze Reihe technologischer Realitäten entdecken, von der die Produktionstechnik noch weit entfernt ist. Ingenieure müssen von Informatikern lernen, welche Methoden und Verfahren sich in welcher Form gewinnbringend einsetzen lassen. Virtuelle und reale Welt haben mehr miteinander zu tun, als man vor einigen Jahren (vielleicht) noch geglaubt hatte. Weil die Produktionstechnik aus der Informatik fortwährend neue Impulse bekommt. Und umgekehrt.

Buchtipp!

Informatik in der Fabrik

Die Welten wachsen zusammen

Wer mehr darüber wissen möchte, womit und wie die Dömane der Informatik mit der Welt der Produktion konvergiert, wird in folgendem Titel fündig: Informatik in der Fabrik – Die Welten wachsen zusammen. Das Buch von Olaf Sauer und Thomas Usländer erschien letzten Sommer im LOG_X Verlag, ist 68 Seiten stark und kostet 9.99 Euro.