Unikate in Serie fertigen bei Gillette

Rasierer personalisiert gedruckt

Mit 3D-Druck können Hersteller ihren Kunden die Möglichkeit bieten, Produkte zu individualisieren – zuvor war dies mit gängigen Produktionsverfahren meist mit viel zu hohem Aufwand verbunden. Der Rasiererhersteller Gillette nutzt additive Fertigungstechnologie beispielsweise, um seinen Kunden neue Designs für ein individuelles Produkt zur Verfügung zu stellen.

Mit personalisierten Erlebnissen sorgen Marken für eine emotionale Bindung mit ihren Kunden. Eine solche Personalisierung ist auf digitalen Plattformen bereits allgegenwärtig: Kunden sind mittlerweile Erlebnisse gewöhnt, die sie direkt ansprechen und ihren Geschmack und ihre Vorlieben widerspiegeln. Physische Produkte, die den Einschränkungen herkömmlicher Fertigungsverfahren unterliegen, konnten dabei kaum mithalten. Neue Technologien sorgen diesbezüglich jedoch für eine Wende und ermöglichen die Reduzierung der Kosten, die seit jeher bei der Fertigung von großen Mengen individueller Teile anfallen. Heute gibt es die Möglichkeit, die Wirkung personalisierter digitaler Erlebnisse auf physische Produkte zu übertragen und so letztendlich für engere Beziehungen zu den Kunden zu sorgen. Der Rasiererhersteller Gillette ist auf diesem Gebiet mit der Einführung seines Razor Maker-Konzepts ein Pionier. Diese Plattform ist eines der ersten Beispiele für 3D-gedruckte fertige Teile, die direkt an den Kunden geliefert werden können.

3D-gedruckte Rasierergriffe

Gestützt auf Formlabs Form-2-3D-Drucker haben dort Verbraucher die Möglichkeit, personalisierte 3D-gedruckte Rasierergriffe zu gestalten und zu bestellen. Dabei stehen ihnen derzeit 48 verschiedene Designs, mehrere Farben und die Möglichkeit, individuellen Text hinzuzufügen, zur Verfügung. „Die 3D-Drucker sorgen dafür, dass die Verbraucher beim Design ihrer Rasierer mitreden können. Wir freuen uns, mit unseren Nachbarn hier in Boston zusammenzuarbeiten, um dieses Konzept zur Personalisierung auf den Markt zu bringen“, sagt Donato Diez, Global Brand Manager bei Gillette. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Freier im Design

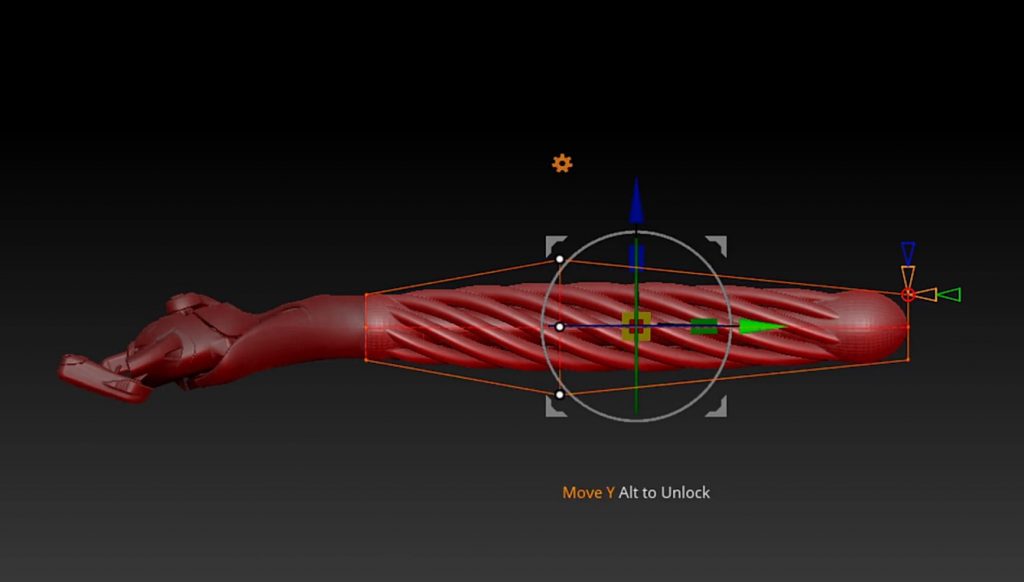

Das Konzept erweitert die Designfreiheit von den Entwürfen des Designers bis hin zum Endprodukt und bietet einen Einblick in die Zukunft der kundenindividuellen Massenproduktion. „Durch die Kombination unserer Rasierertechnologie mit der Leistung und der Flexibilität von 3D-Druck eröffnet sich eine ganze neue Welt an Designmöglichkeiten“, sagt Rob Johnson, Design-Engineer und Mitgründer von Razor Maker. Bei 3D-Druck sind Komplexität und Vielfalt quasi kostenlos: Ein 3D-Drucker benötigt nicht mehr Zeit, Energie oder Material, um eine komplexe Form anstelle einer einfachen herzustellen. Da keine Werkzeuge erforderlich sind, fallen beim Drucken verschiedener Designs keine zusätzlichen Produktionskosten an.

Natur und Architektur

Die Designer haben sich von Geometrien aus Natur, Architektur und Technik inspirieren lassen, um komplexe Formen zu entwerfen, die mit herkömmlichen Fertigungsmethoden nicht bzw. nur schwer umgesetzt werden können. „So können wir die Form in einer Weise berücksichtigen, wie es früher nie möglich war“, erzählt Rory McGarry, Industrial Design Lead bei Razor Maker. „Traditionell konnten wir nur einen oder zwei Rasierer pro Jahr designen. Jetzt können wir die Idee direkt in 3D umsetzen, das Teil drucken, untersuchen, anpassen – und fertig.“ Da die Designeinschränkungen weggefallen sind, haben Verbraucher letztlich mehr Auswahlmöglichkeiten. Auf einem Markt, der mit Massenprodukten gesättigt ist, ist es das Ziel des Projekts, Kunden die Möglichkeit zu bieten, ihren ganz eigenen Rasierer zu gestalten. „Wir wissen, dass heute Marken gefragt sind, die Kunden innovative Möglichkeiten bieten, mit denen sie ihre Persönlichkeit zum Ausdruck bringen können“, so Evan Smith, Global Product Manager bei Razor Maker.

Digitale Prozessschritte

Der hohe Grad an Personalisierung verlangte vom Team ein vollständiges Umdenken bei ihrer Herangehensweise an die Fertigung. Die ersten Schritte im Prozess sind vollständig digital: Ein Verbraucher gestaltet einen personalisierten Griff auf der Website. Das so erzeugte Design wird anschließend in eine 3D-Datei umgewandelt. Mehrere Designdateien werden dann an einen 3D-Drucker gesendet, damit diese gleichzeitig in einem Durchgang gedruckt werden. Jeder Griff wird anschließend gewaschen, nachgehärtet, beschichtet und montiert, bevor er direkt zum Kunden geliefert wird. Der Thin[gk]athon, veranstaltet vom Smart Systems Hub, vereint kollaborative Intelligenz und Industrie-Expertise, um in einem dreitägigen Hackathon innovative Lösungsansätze für komplexe Fragestellungen zu generieren. ‣ weiterlesen

Innovationstreiber Thin[gk]athon: Kollaborative Intelligenz trifft auf Industrie-Expertise

Einsatz im Prototypenbau

In der Vergangenheit hatte Gillette den 3D-Druck nur beim Prototypenbau eingesetzt. Doch die Fortschritte bei Materialien und Hardware haben die Technologie zu einer Option zur Herstellung von Endprodukten gemacht. Individualisierung ist einer der grundlegenden Vorteile des 3D-Drucks. Dank der Technologie sind keine Werkzeuge und keine Vorabinvestitionen in Formen erforderlich. So fallen exponentiell hohe Kosten weg, die herkömmlicherweise bei der Herstellung unterschiedlicher komplexer Designs entstehen. Außerdem sind zum Skalieren der individuellen Fertigung oft nur zusätzliche Drucker erforderlich. Gillette experimentiert ebenfalls mit automatisierten 3D-Druck-Fertigungsprozessen und arbeitet dabei mit Formlabs als einer der ersten Erprober von Form Cell zusammen, einem Technologieprojekt, das die Zukunft des 3D-Drucks in Fertigungsumgebungen erforscht. „Mit dem Razor Maker-Konzept können wir ein neues Design entwickeln, es drucken und testen, und am nächsten Tag ist dieses Design bereits als neuer Rasierergriff auf unserer Website verfügbar“, erklärt Johnson. „Das war noch nie zuvor möglich.“

Technik alleine reicht nicht

Neue Technologien reichen allein nicht aus, um die Fertigung umzuwandeln. Unternehmen wie Gillette erforschen mit 3D-Druck ganz neue Geschäftsmodelle, die die Arbeitsweise vom Design bis zur Fertigung revolutionieren und die gesamte Produktlebensdauer beeinflussen.