Simulation

Umformkraft und

Formfüllung simulieren

Die Umformung von Werkstücken kann durch lange Rechenzeiten oder die mangelnde Integration in CAD-Systeme zeitaufwändig sein. Mittels einer Prognosemethode können Umformkraft und Formfülle eines Werkstücks jedoch in wenigen Sekunden simuliert werden.

Die auf der Finite-Elemente-Methode (FEM) basierende Simulation von Umformprozessen gehört für viele Unternehmen aus dem Bereich der Massivumformung zum Tagesgeschäft. Sie ermöglicht detaillierte Aussagen über das Umformverhalten eines Werkstücks sowie über den Umformprozess. Dadurch können Produkte bereits vor dem Produktionsstart gezielt optimiert werden, was kostenintensive Versuchsschmiedungen minimiert. Obwohl die vorhandenen Simulationswerkzeuge ebenso wie die dafür notwendige Hardware bereits weit entwickelt sind, ist die Produkt- und Prozessentwicklung noch immer durch die Trennung von Gestaltung und Berechnung gekennzeichnet. Diese Trennung wird durch noch immer lange Rechenzeiten, die mangelnde Integration in CAD-Systeme oder die komplexe Bedienung der FEM-Software verursacht. Mittels einer Prognosemethode kann jedoch innerhalb weniger Sekunden die simulierte Umformkraft und die Formfüllung eine Werkstücks vorhersagt werden. Die Vision ist es, unabhängig von der Geometrie, wesentliche Informationen, die Einfluss auf das Umformergebnis besitzen, per Software bei der Auslegung eines Prozesses zu erhalten. Die Untersuchungen sind Teil des von der Deutschen Forschungsgemeinschaft (DFG) geförderten Projektes ‚KI-basierte Prognose der Ergebnisse von Massivumformsimulationen (Kimulation)‘. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Flansch als Beispielgeometrie

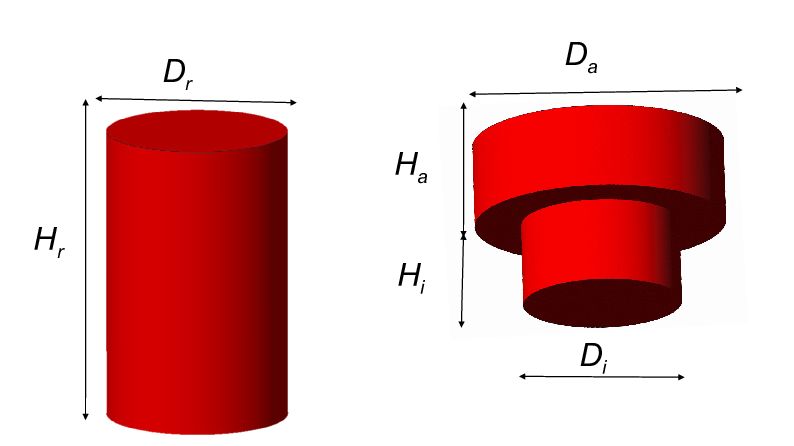

Als Beispielgeometrie wird ein aus zwei Zylinderabschnitten bestehender Flansch ohne Radien gewählt, der gratlos aus einem zylindrischen Rohteil umgeformt wird. Der Parameterraum der beiden Geometrien lässt sich daher mit Durchmesser und Höhen vollständig beschreiben und orientiert sich hinsichtlich der Werte an industriell eingesetzten Flanschgrößen. Der größere Durchmesser (Da) wird zum Anlernen eines Algorithmus von 50mm bis 500mm variiert; der kleinere Durchmesser (Di) von 25mm bis 250mm. Die beiden Höhen Ha und Hi werden jeweils von 5mm bis 50mm variiert. Als Prozessparameter wird die Umformtemperatur, d. h. die Temperatur, die das Rohteil zu Beginn aufweist, von 900°C bis 1250°C betrachtet. Es werden zum einen unterschiedliche Verhältnisse von Durchmesser und Höhe (Dr zu Hr) untersucht, was der Identifizierung einer optimalen Massenverteilung dient. Zum anderen wird der Anteil des Rohteilvolumens am Flanschvolumen verändert; also eine Unter- bzw. Überfüllung des Gesenks provoziert, um fehlerhaft zugeschnittene Rohteile nachzubilden. Durch die Variation der Parameter können die zwei Zielgrößen Umformkraft und Formfüllung systematisch untersucht werden.

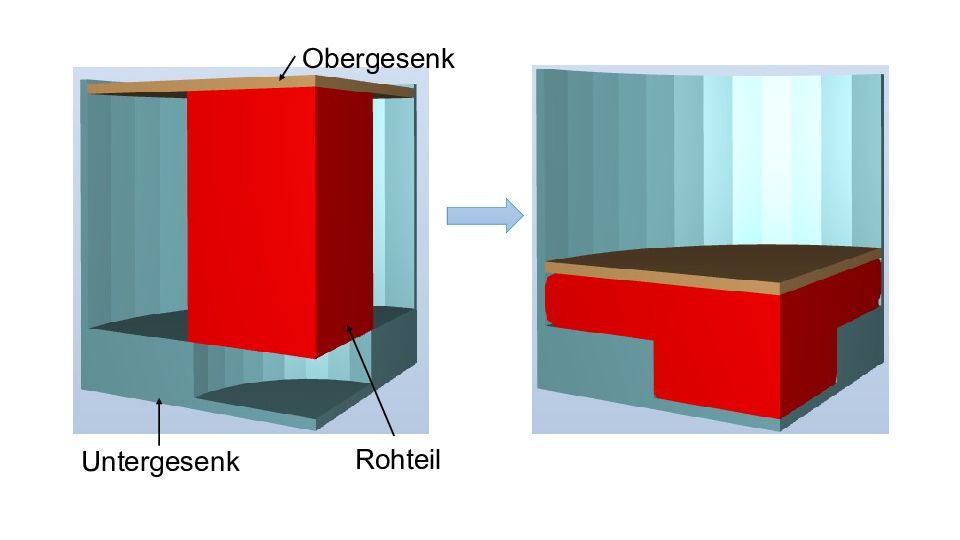

Stauchen des Rohteils

Der Prozessablauf erfolgt durch Stauchen des Rohteils innerhalb eines Umformgesenks, welches die negative Form des Flansches aufweist. Unter Anwendung verschiedener Makros wurden automatisiert FEM-Simulationen als Datenbasis zum Anlernen der Prognosemethode erstellt, ausgeführt und ausgewertet. Das Ergebnis dieser Arbeiten ist eine für Data-Mining-Verfahren verarbeitbare Datentabelle, in der jeder Parameterkombination Werte für Formfüllung und Umformkraft aus der Simulation zugeordnet wurden. Neben den Verfahren der klassischen linearen Regression und Untersuchung von generalisiert linearen Modellen wurden ein künstliches neuronales Netz (3-Layer, 1 Hidden Layer) mittels Backpropagation trainiert sowie eine Support Vector Regression durchgeführt. Die Modellgüte der unterschiedlichen Data-Mining-Verfahren wurde über die Abweichung der Prognose von den simulierten Daten berechnet. Da mit dem künstlichen neuronalen Netz in der Trainings- und Testphase die genausten Prognosen erzielt wurden, wurde dieses für die Prognose von gänzlich neuen, unbekannten Kombinationen von Eingangsgrößen ausgewählt. In einem nächsten Schritt wird ein Software-Demonstrator entwickelt, mit dem Prognosen für neue Bauteile benutzerfreundlich und unabhängig von zuvor verwendeten Programmen abgewickelt werden können. Auch soll eine grafische Benutzeroberfläche erstellt werden. In der Eingabemaske können die entsprechenden sieben variierenden Parameter eingegeben werden. In dem nächsten Dialog wird dem Benutzer farblich quittiert, ob die jeweilige Eingabe korrekt war und im Falle einer Falscheingabe eine gültige Alternative vorgeschlagen. Der abschließende Ausgabedialog zeigt nach weniger als zehn Sekunden eine Prognose der Umformkraft und der Formfüllung. Zwecks Übersichtlichkeit ist neben den eingegebenen Daten selbst auch eine Visualisierung des Prozesses dargestellt. Für die Validierung der Prognosemethode wird als Basis zufällig eine Parameterkombination aus den zuvor simulierten Datensätzen ausgewählt. Einer der sieben Parameterwerte wird nun verändert, sodass für diese neue Parameterkombination keine Referenzen bezüglich der Umformkraft und der Formfüllung vorliegen. Die Veränderung der Parameterwerte wird solange fortgeführt bis alle ungleich den Werten aus der Datengrundlage sind. Die Ähnlichkeit zur Datenbasis sinkt folglich. Für die sieben entstandenen Parameterkombinationen werden neue FEM-Simulationen als Validierungsdatensatz erstellt und ausgewertet. Der Thin[gk]athon, veranstaltet vom Smart Systems Hub, vereint kollaborative Intelligenz und Industrie-Expertise, um in einem dreitägigen Hackathon innovative Lösungsansätze für komplexe Fragestellungen zu generieren. ‣ weiterlesen

Innovationstreiber Thin[gk]athon: Kollaborative Intelligenz trifft auf Industrie-Expertise

Differenz zum Referenzwert

Die Validierung zeigt, dass die Differenz bzw. Ungenauigkeit der Prognose bezüglich der Umformkraft bei Veränderung aller Parameterwerte bis zu 27 Prozent gegenüber dem Referenzwert aus der Simulation beträgt. Die maximale Differenz der Prognose bezüglich der Formfüllung wird ebenfalls für die am stärksten veränderte Parameterkombination erreicht und beträgt 6,5 Prozent. Diese verhältnismäßig geringe Differenz ist durch die geringere Spanne innerhalb der Referenzwerte während des Trainings der Prognosemethode zu erklären. Eine besonders starke Erhöhung der Differenz um knapp neun Prozent ist bei Veränderung des Verhältnisses von Rohteildurchmesser und -höhe Dr zu Hr beobachten. Dies zeigt, dass eine Parameterveränderung umso gravierender ist, wenn keine anderen Parameter das Objekt näher beschreiben. Durch die entwickelte Methode ist eine Einsparung an Iterationsschleifen innerhalb der Simulationsphase durch Prognose der maximal auftretenden Umformkraft und der Formfüllung möglich. Im Rahmen der Untersuchungen konnte eine ausgezeichnete Prognosegüte von unter vier Prozent für Geometrien ähnlich zu den Trainingsdaten (bis zu drei veränderte Parameterwerte) erreicht werden. Die Prognosegüte für stärker von den Trainingsdaten abweichende Geometrien ist niedriger und sollte in weiterführenden Untersuchungen zu Prognosen generalisierter Bauteilgeometrien behandelt werden. Insgesamt ist die Prognose entscheidender Messgrößen einer Umformung bei mehreren unbekannten Parametern ein nötiger Schritt, um die Vision, zukünftig Algorithmen zur allgemeinen und verlässlichen Prognose von Simulationen entwickeln, zu erreichen.