Produkt- und Prozesshistorie von Bordnetzen

Track and Trace in jede Richtung

Bordnetzhersteller im Automobilbau müssen mit den Anforderungen Schritt halten, die sich aus dem autonomen Fahren und der Elektromobilität ableiten. Digitale Zwillinge helfen dabei, indem sie Bordnetze detailliert abbilden und so eine horizontale sowie vertikale Rückverfolgbarkeit erlauben.

Elektromobilität und autonomes Fahren stellen hohe Anforderungen an die Bordnetze eines Fahrzeuges. Sie nehmen eine signifikante Rolle als sicherheitskritische Komponente ein und tragen in hohem Maße zum Schutz der Insassen sowie anderer Verkehrsteilnehmer bei. Wenn sie ausfallen, kann das enorme Schäden zur Folge haben. Neben dem Sicherheitsaspekt dürfen wirtschaftliche Gesichtspunkte nicht außer Acht gelassen werden. Rückrufe aufgrund fehlerhafter Komponenten können Herstellern teuer zu stehen kommen. Der Rückruf defekter Takata-Airbags verursachte beispielsweise Schäden in Höhe mehrerer Milliarden US-Dollar. Dass sich die Anzahl der Rückrufe in der Automobilindustrie in den letzten Jahren verdreifacht hat, verdeutlicht die Relevanz dieses Themas. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Bordnetze digital abbilden

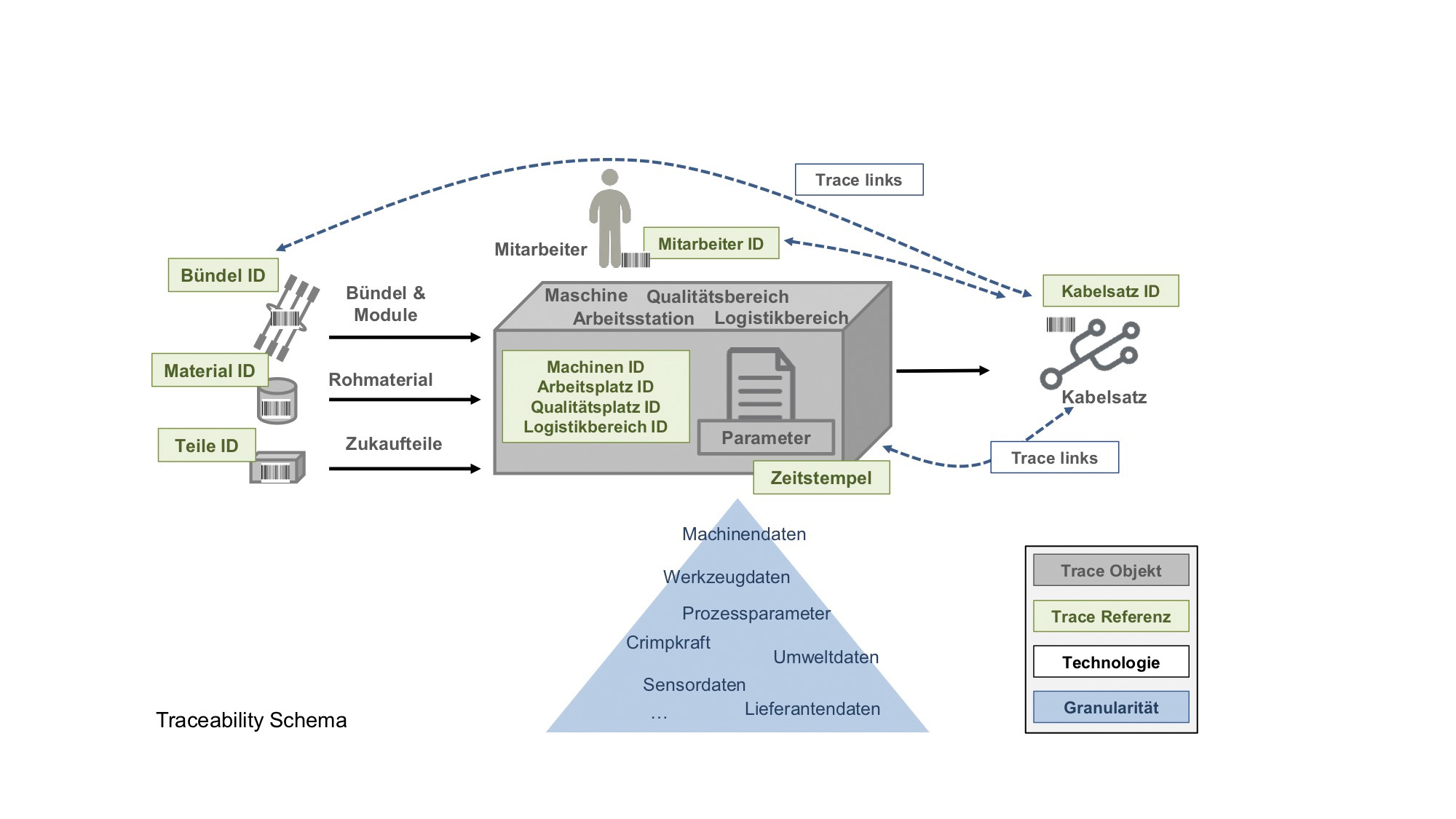

Bordnetze lassen sich über ihren gesamten Lebenszyklus mit Hilfe von sogenannten digitalen Zwillingen rückverfolgen. Sie bilden digitale Repräsentanzen der Bordnetze und enthalten konsistente Datensätze, die miteinander verbunden sind. Dabei decken sie sowohl die Produkt- als auch die Prozesshistorie ab. Mit der Produkthistorie lässt sich die Konstruktion eines Bordnetzes darstellen und somit eine vertikale Rückverfolgbarkeit sicherstellen. Die Prozesshistorie ermöglicht, den Wertschöpfungsprozess nachzuvollziehen und stellt so eine horizontale Rückverfolgbarkeit sicher. Die daraus gewonnenen Informationen können im Zusammenhang mit Predictive Analytics zu einer Verbesserung der Bordnetzqualität führen.

Auf MES-Ebene erstellt

Manufacturing Execution Systems (MES) sind für die Implementierung der Digitalen Zwillinge zuständig und kommunizieren sowohl mit eingebundenen ERP-Systemen, als auch mit Mitarbeitern und Maschinen. Wie dabei der Prozess, der das MES mit Input beliefert, sich gestaltet, schlägt sich in weiten Teilen die Qualität eines digitalen Zwillings nieder. Er kann allerdings aktuell noch nicht die relevanten Daten für eine umfassende Rückverfolgung bereitstellen. Der Thin[gk]athon, veranstaltet vom Smart Systems Hub, vereint kollaborative Intelligenz und Industrie-Expertise, um in einem dreitägigen Hackathon innovative Lösungsansätze für komplexe Fragestellungen zu generieren. ‣ weiterlesen

Innovationstreiber Thin[gk]athon: Kollaborative Intelligenz trifft auf Industrie-Expertise

In verteilten Netzwerken

In der Regel findet die Herstellung von Bordnetzen in verstreuten Netzwerken statt, die sich über internationale Standorte, Produktionsstätten und Unternehmen erstrecken. An den Standorten herrschen dabei teilweise unterschiedliche Vorstellungen bezüglich der Qualität und der Prozesse. Die Produktion kundenspezifischer Kabelbäume (KSK) erfolgt in drei Schritten – oder drei Produktionsbereichen P1, P2, P3 -, bestehend aus Zuschneiden, Vormontage und Endmontage.