Systems Engineering

Vernetzt denken und handeln

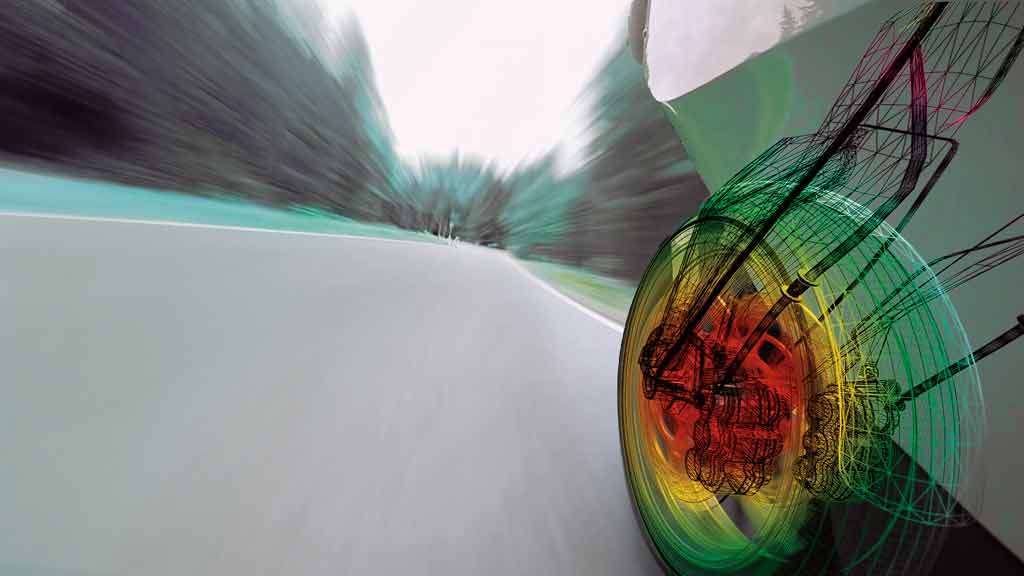

Um immer komplexere und vernetzte Produkte mit wettbewerbsfähigen Markteinführungszeiten entwickeln zu können, muss die Zusammenarbeit zwischen den Abteilungen stimmen. Systems Engineering ist ein vielversprechender Ansatz, um den Austausch zwischen den verschiedenen Disziplinen effizient zu gestalten.

Bild: Dassault Systemes Deutschland GmbH

Durchgängige Digitalisierung sowohl in den Produkten als auch in der Produktentstehung ist ein wichtiges Trendthema. Überall schießen Konzepte, Software und Tools zum Thema Industrie 4.0 aus dem Boden, die Vorteile durch digital vernetzte Systeme und Prozesse aufzeigen. Doch der Knackpunkt für eine vollständig digitalisierte Entwicklung und Produktion liegt in einer ganzheitlichen Sicht aller Beteiligten auf sämtliche Vorgänge und Planungen entlang des gesamten Produktentstehungsprozesses. Konstrukteure müssen sich mit Nicht-CAD-Spezialisten austauschen können, verschiedene Disziplinen wie Mechanik, Elektrik/Elektronik und Software zusammenwachsen, Daten überall verfügbar sein. Aber auch bisher kaum integrierte Fachbereiche wie psychophysiologische Wissenschaften, Neurobiologie oder Rechts- und Wirtschaftswissenschaften sollten im Sinne einer ganzheitlichen Produktentwicklung berücksichtigt werden. Seit einigen Jahren wird Systems Engineering als vielversprechender Ansatz dafür in der Fachwelt diskutiert und auch angewendet. Immerhin war eines der prominentesten Anwendungsgebiete die technische Planung und Umsetzung der Mondlandung. Die Anforderungen bei diesem Projekt waren unklar, die Umgebung unbekannt. Doch um mögliche Risiken zu reduzieren, bedarf es der Spezifikation von operativen Konzepten bis hin zu technischen Lösungen. Hier bietet Systems Engineering Lösungsansätze – damals wie heute. Das Interesse am Thema ist riesig. Die Mitgliedszahlen bei der Deutschen Gesellschaft für Systems Engineering (GfSE) steigen. Offenheit und Transparenz sind in aller Munde, aus zwei Gründen: Man hofft auf sinkende Kosten, verbesserte Produktqualität und mehr Planungssicherheit. Zudem versprechen sich die Beteiligten von einem modellbasierten Entwicklungsansatz einen besseren Umgang mit den steigenden komplexen Anforderungen. Komplexe technische Systeme wie das autonome Fahren, die Elektrifizierung im Antriebstrang von Autos oder die Vernetzung von Maschinen und Anlagen steigern die Komplexität von Produktentwicklungsprozessen in einer bisher nicht da gewesenen Weise. Gleichzeitig verändern sich auch die rechtlichen Rahmenbedingungen. Umfassende Nachweispflichten zur Durchgängigkeit von Entwicklungsprozessen sowie die Rückverfolgbarkeit des kompletten Produktentstehungsprozesses (Traceability) werden zunehmend von Kunden und Behörden im Rahmen der Produkthaftung eingefordert. Nur ein ganzheitlicher Ansatz bei der Entwicklung von Produkten schafft die notwendige Transparenz für alle beteiligten Gruppen. Systems Engineering spannt im Sinne des Product Lifecycle Managements (PLM) den Bogen von der Anforderungsermittlung über die technische Implementierung und das fertige Produkt bis hin zum Recycling. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Vorteile durch Systems Engineering

Die GfSE definiert Systems Engineering als eine umfassende Ingenieurtätigkeit, die zur effizienten und bewusst gestalteten Entwicklung komplexer Produkte notwendig ist. Die Aufgaben sind vielfältig und interdisziplinär. Sie umfassen Systemanalyse, Anforderungsermittlung, Systementwicklung, Absicherung und Testphase. Ziel ist es, die zahlreichen Funktionen unterschiedlicher Disziplinen in einem komplexen System möglichst modellbasiert zu beschreiben und mit vielen integrierten Projektbeteiligten auf nur einer Plattform zeitgleich zu bearbeiten. Um dabei einen reibungslosen Ablauf zu gewährleisten, ist es notwendig, den Entwicklungsprozess vollständig zu digitalisieren und gleichzeitig die Entwicklungsdaten zu vereinheitlichen. Systems Engineering kann dabei erhebliche Vorteile bringen: Der Thin[gk]athon, veranstaltet vom Smart Systems Hub, vereint kollaborative Intelligenz und Industrie-Expertise, um in einem dreitägigen Hackathon innovative Lösungsansätze für komplexe Fragestellungen zu generieren. ‣ weiterlesen

Innovationstreiber Thin[gk]athon: Kollaborative Intelligenz trifft auf Industrie-Expertise

- Geringere Kosten für reale Versuchsträger durch frühe modellbasierte Absicherung für Hardware und Software.

- Frühzeitiges, interdisziplinäres Qualitätsmanagement durch die Vernetzung bzw. Integration von Teilmodellen aus den unterschiedlichen Ingenieursdisziplinen zu einem Gesamtsystem.

- Reduktion bzw. verbesserte Handhabbarkeit der Komplexität während der Entwicklung durch systematisches Vorgehen’“Vom Groben ins Detail‘.

- Vereinfachung von Kooperationen (z.B. Kunde-Lieferant, Joint Venture) und damit eine Effizienzverbesserung durch den Austausch von ausführbaren Modellen statt rein beschreibenden Dokumenten.

- Verbesserte Risikoabschätzung und gesteigerte Produktqualität bei gleichzeitiger Reduzierung der Markteinführungszeit.

- Höhere Produktreife schon bei der ersten Generation; der Endanwender bekommt viel früher ein weniger störanfälliges Produkt.

- Weniger Beschwerden oder Rückrufaktionen und dadurch eine Steigerung der Markenreputation.

Bild: Dassault Systemes Deutschland GmbH

MBSE für bessere Entwicklungen

Die heute noch überwiegend dokumentenzentrierte Systementwicklung mittels Lastenheft, das Tausende von Anforderungen beinhaltet, hin zu einem datenbankgestützten Requirements-Engineering-Werkzeug lässt sich durch die modellbasierte Entwicklungsmethodik MBSE erheblich verbessern. Sie beschreibt alle Anforderungen und Spezifikationen für das spätere Produkt und koordiniert dessen gesamten Lebenszyklus, einschließlich der Qualitätstests und der Anforderungen an das spätere Recycling. Modellbasiert bedeutet auch, dass es nur noch eine digitale Repräsentanz des Projektes gibt, an der alle Beteiligten z.B. in einem global verteilten Entwicklungsprozess arbeiten. Dadurch entsteht automatisch die notwendige Kollaboration und Vernetzung zwischen den interdisziplinären Teams innerhalb des digitalisierten Produktentstehungsprozesses. Jede einzelne Änderung ist auf der Arbeitsplattform sofort für alle sichtbar. Es steht immer nur eine aktuelle Version zur Verfügung (Single Source of Truth). So lassen sich Fehler vermeiden sowie Zeit und Kosten sparen. MBSE bildet das jeweilige System einschließlich seiner Sub-Systeme komplett ab und erlaubt zudem dessen Bewertung. Die Entwickler leiten aus den Kundenanforderungen die notwendigen Prozesse und Werkzeuge ab und beschreiben diese mithilfe verschiedener Modelle nachvollziehbar. Ein kritischer Erfolgsfaktor liegt in der Durchgängigkeit der Daten oder der Wiederholbarkeit der Prozesse. Dabei bindet MBSE die jeweils vorhandenen Modelle des Systems über geeignete Schnittstellen ein. Um das Systemmodell zu erstellen, gibt es unterschiedliche Sprachen wie z.B. SysML, Methoden und IT-Werkzeuge. Sie lassen sich auch verschieden miteinander kombinieren. Allerdings fehlen hier noch vereinheitlichte Methoden und Standardschnittstellen. Die große Herausforderung für Unternehmen besteht deshalb darin, ihre PLM- oder MBSE-Konzepte in der Zukunft miteinander zu verbinden. Die Einführung eines integrierten Business Plattform, in der alle Autorensysteme in einer zentralen Datenbank miteinander verknüpft werden, gilt als nachhaltiger Lösungsansatz. Die modellbasierte Systementwicklung erfordert aber nicht nur neue Werkzeuge und Standards. Sie verlangt auch ein anderes Denken, organisatorische, prozessuale und methodische Veränderungen in den Unternehmen. Die einzelnen Mitarbeiter der verschiedenen Fachbereiche müssen frühzeitig integriert werden – mit dem Ziel, eine gemeinsame Herangehensweise verbunden mit einheitlicher Systembeschreibung und Systemdenken zu entwickeln. Die große Herausforderung lautet: Den Dialog mit den beteiligten Menschen führen und sie für das Thema begeistern, weil sie die Vorteile überzeugen. Denn Systems Engineering ist zweifelsfrei sinnvoll für die anstehenden Aufgaben in einer digitalisierten Welt.

Bild: Dassault Systemes Deutschland GmbH