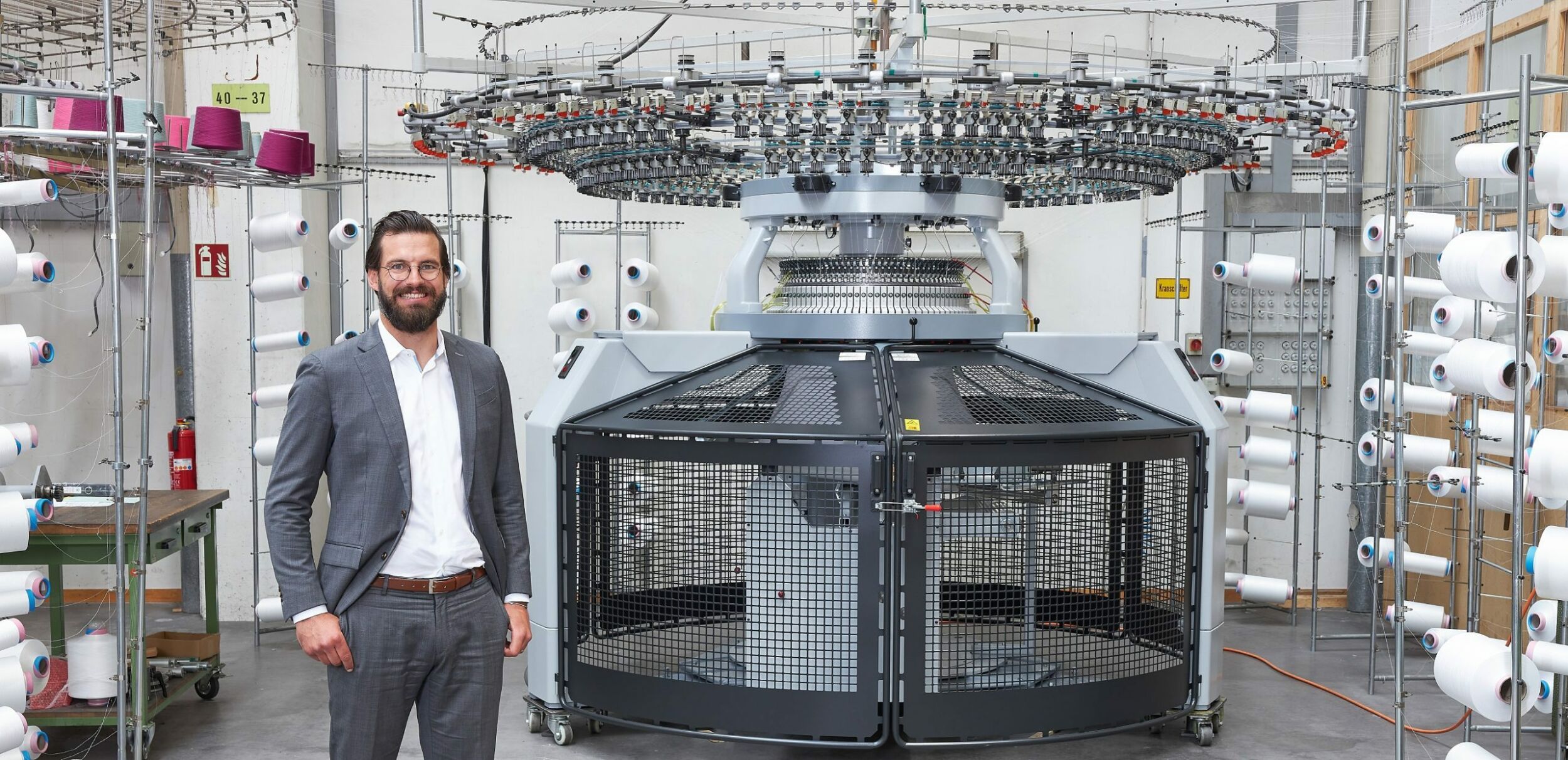

SAP-integriertes Engineering bei Mayer & Cie.

Strickmuster für die Digitalisierung

Theoretisch ließen sich die Rundstrickmaschinen von Mayer & Cie. in 60 Millionen Varianten auslegen. Um diese Flexibilität künftig operational exzellent abzubilden, spannt der Maschinenbauer einen digitalen Faden von Entwicklung bis Produktion – ein Zwischenbericht.

Der schwäbische Hersteller Mayer & Cie. fertigt Rundstrickmaschinen für den weltweiten Markt. Seit rund 100 Jahren und in vierter Generation in Familienhand, hat sich das Unternehmen in Albstadt mit seinen 400 Mitarbeitern zum Innovationstreiber entwickelt, der durch die Entwicklung neuer Verfahren, Materialien, durch seine Fertigungstiefe und Marktkenntnis das Rundstricken wiederholt auf eine neue Ebene heben konnte. Rund 50 Maschinentypen bilden das Portfolio des Mittelständlers. Das Besondere dabei ist, dass die Maschinen stets maßgeschneidert ausgeliefert werden. Die rund 10.000 Teile kombiniert die Firma zu theoretisch 60 Millionen Maschinen-Varianten.

An Grenzen gestoßen

Das PDM-System des Variantenfertigers war weitgehend manuell mit dessen ERP-System von SAP verbunden. Die Verflechtungen der Geschäftsprozesse in Entwicklung, Auftragssteuerung, Einkauf, Fertigung, Montage, Service und Qualitäts-Management hingen sprichwörtlich am seidenen Faden. Wie in vielen gewachsenen Unternehmenslandschaften machten die engagierten Mitarbeiter die Nachteile der IT-Landschaft durch ein hohes Engagement wett. Doch Daten-Redundanzen, Unsicherheiten in der Aktualität der Daten, erneutes Erzeugen von Daten in Folgeprozessen erschwerten die operationale Exzellenz. Ebenfalls historisch gewachsen war eine stark angepasste SAP-Landschaft, die nicht mehr releasefähig war. Um die Variantenvielfalt samt Änderungszyklen weiter wettbewerbsfähig zu beherrschen, war ein Umdenken angesagt. „Wir haben uns Gedanken gemacht über unsere digitalen Prozesse und wie wir sie effizienter gestalten können“, sagt Sebastian Mayer, Chief Digital Officer bei Mayer & Cie. Eingebettet in eine Digitalstrategie sollten verschiedene Teilprojekte umgesetzt werden, für die Mayer & Cie. eine Plattform zur zentralen Datenhaltung suchte, die als Single Source of Truth dienen sollte. Als IT-Dienstleister holte der Produzent das Stuttgarter IT- und Softwarehaus Cenit an Bord. Eine SAP-Plattform sollte die Grundlage für die Daten- und Prozesslandschaft bilden. Daher wurde dieses System bereits vor Projektstart aktualisiert. Zur Umsetzung der Unternehmensziele entwickelte Cenit einen mehrstufigen Plan, um die Prozesse und Use Cases systematisch anzugehen und dabei Etappenziele zu formulieren. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Motto ‚Design to Operate‘

Im ersten Schritt sollte das Engineering in das zentrale SAP-System von Mayer & Cie. integriert werden. „In der ersten Phase ging es darum, den Medienbruch zwischen der Engineering- und ERP-Welt zu beseitigen und auf der neuen Datenbasis das Freigabe- und Änderungsmanagement digital bestmöglich zu unterstützen“, erläutert Horst Heckhorn, Senior Vice President SAP Solutions bei Cenit. Weil dafür die bislang eingesetzte PDM-Software abgelöst werden musste, war auch der Weg für die Umstellung der CAD-Landschaft auf die aktuelle Catia-Version V5 von Dassault Systemès frei. Mit dem SAP Engineering Control Center wurden die CAD-Anwender in die SAP-Landschaft integriert, die im Tool für sie wichtige Funktionen finden. Die Migration der CAD/PDM-Daten nach SAP ist ein erfolgskritischer Faktor in solchen Projekten, weshalb Mayer & Cie. den Verlauf anhand von Kennzahlen überwachte, zu denen sich der IT-Dienstleister verpflichtete. Im Resultat haben die Mitarbeiter des Maschinenbauers Zugriff auf aktuelle, logisch verknüpfte und konsistente Stammdaten.

Änderungswesen aufgesetzt

Der zweite Meilenstein der ersten Digitalisierungsphase war die Einführung von CenitConnect APM (Advanced Process Management) zur Steuerung der Freigabe- und Änderungsprozesse. „Im Unterschied zu reinen Workflow Lösungen unterstützt Connect APM die Bearbeitung der Datenobjekte im Prozess“, sagt Heckhorn. „Das erlaubt uns ein zweistufiges Vorgehen, das in vielen Unternehmen hilfreich ist. In der ersten Phase bilden wir an vielen Stellen die vorhandenen Prozesse ab und kommen so zu schnellen Ergebnissen. Ab dem Moment der Produktivsetzung hinterlassen die Prozesse Spuren im System.“ Anhand dieser Spuren lassen sich Prozessschwächen identifizieren und diese abstellen, indem die Prozess-Templates umkonfiguriert werden. Der Thin[gk]athon, veranstaltet vom Smart Systems Hub, vereint kollaborative Intelligenz und Industrie-Expertise, um in einem dreitägigen Hackathon innovative Lösungsansätze für komplexe Fragestellungen zu generieren. ‣ weiterlesen

Innovationstreiber Thin[gk]athon: Kollaborative Intelligenz trifft auf Industrie-Expertise

2020 operativ verankert

Im Verlauf des ersten Pandemie-Jahres 2020 wurden die Prozesse und Abläufe in den neuen Systemkomponenten im operativen Geschäft bei Mayer & Cie. verankert. „Da alle im SAP arbeiten und wesentliche Prozesse über Cenit Connect APM gesteuert und abgebildet werden, entsteht eine optimale Daten-Grundlage für ein umfassendes Monitoring und Reporting. Das hat Transparenz ins Unternehmen gebracht“, sagt Sebastian Mayer: „Wir sind stolz darauf, unser Etappenziel in Time, in Budget und in Quality erreicht zu haben.“

Solides Fundament steht

Im Zentrum der nächsten Projektphase steht das wohl komplexeste PLM-Thema an: Das integrierte Varianten- und Konfigurations-Management. Für einen Hersteller hochvarianter Maschinen ist die integrierte Durchgängigkeit des Varianten-, Konfigurations-, Freigabe und Änderungs-Management zugleich die größte Herausforderung und das größte Potenzial für Wettbewerbsvorteile. Dafür müssen Aspekte von der CAD-Methodik bis zur Gestaltung der Serviceprozesse in einem durchgängigen Modell gedacht und behandelt werden. Das Fundament dafür steht.