CAM-Rollout bei Wethje Carbon Composites

Spezialisiert, aber doch vielseitig

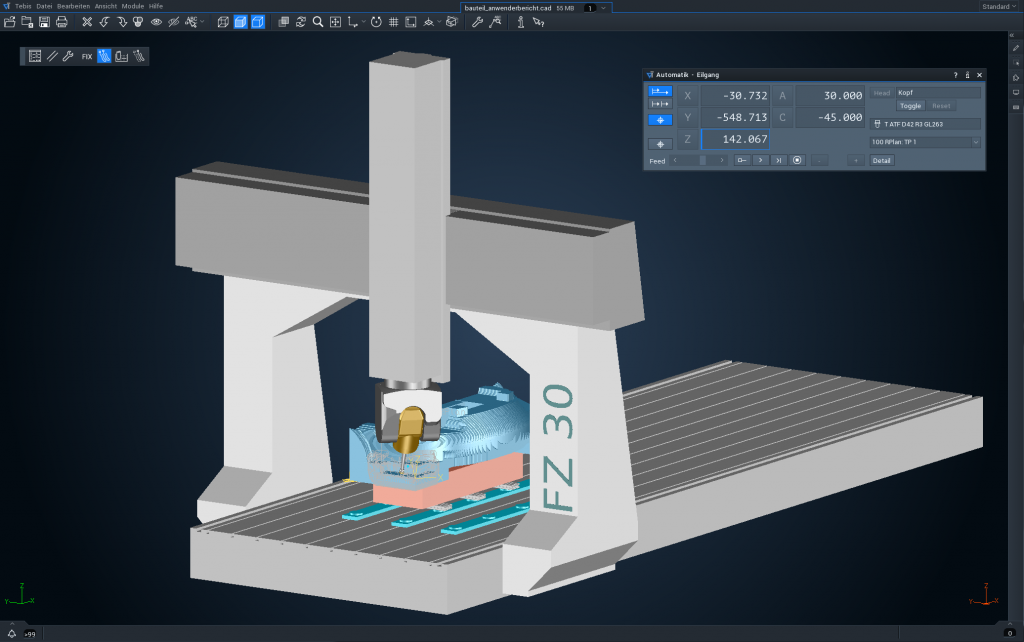

Wethje Carbon Composites stellt Leichtbauteile für die Branchen Rennsport, Formenbau, Automotive und Luftfahrt her. Lange Zeit erfolgte dabei die NC-Programmierung direkt an der Maschine. Heute setzt das Unternehmen auf eine automatisierte Programmierung mit dem CAM-System von Tebis.

Das Unternehmen Wethje ist auf die Fertigung von Leichtbauteilen aus Kohlefaser spezialisiert. Komponenten von Wethje sind beispielsweise im legendären Audi Quattro verbaut. Ebenso finden sich in Alpina Renn- und Serienautos Komponenten, die Wethje gefertigt hat. Heute gehört die Unternehmens-Gruppe mit zwei Standorten – dem Hauptsitz in Pleinting und einer Niederlassung in Hengersberg – zu den führenden Herstellern von Carbon-Composite-Bauteilen für den internationalen Motorsport, für Premium-Sportwagen und Serienfahrzeuge sowie für die Luftfahrt und für industrielle Anwendungen.

Prototypenbau

Das Angebotsspektrum umfasst den Pro-totypenbau, die Serienfertigung von Struktur-, Außenhaut- und Sichtbauteilen sowie die Fertigung von Interieur- und Exterieur-Komponenten für Flugzeuge. Im Formenbau fertigt das Unternehmen Mastermodelle, Urmodelle sowie Composite Werkzeuge und Vorrichtungen. Die jeweiligen Fertigungsverfahren sind – je nach Größe, Material, der geforderten Qualität und der Stückzahl – auf die Anforderungen der Kunden abgestimmt. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Fertigungsbereiche aufgeteilt

Mit dem Wachstum des Unternehmens wurden auch die internen Prozesse stetig verbessert: „Wir haben unsere internen Strukturen so optimiert, dass wir heute in jeder Hinsicht schnell und flexibel die passende Lösung bieten können“, sagt Sales Manager Ercan Yalcin. „Dazu haben wir die Fertigungsbereiche zwischen den beiden Standorten Pleinting und Hengersberg klar aufgeteilt.“ In Hengersberg wurde ein Kompetenzzentrum eingerichtet – ein Team kümmert sich dort in erster Linie um den Rennsport, die Sonderanfertigung sowie die Prototypen- und Kleinserienfertigung. In Pleinting liegt der Schwerpunkt auf der Serienfertigung. Dass das Unternehmen stets die ganze Herstellungskette im Blick behält, erläutert Thomas Reitberger, Technischer Leiter im Formenbau, am Beispiel des Prototypen- und Formenbaus: „In der Regel sind wir von Beginn an dabei, denn schon bei der Konstruktion lässt sich an vielen Stellschrauben drehen, um die NC-Programmierung zu vereinfachen. Und die NC-Programmierung wiederum hat enorme Auswirkungen auf alle nachfolgenden Prozesse. Sie ist ein wichtiger Dreh- und Angelpunkt für die Qualität, die Geschwindigkeit und die Sicherheit der gesamten Fertigung.“

Suche nach einem CAM-System

„Bis Ende der 90er Jahre programmierten wir fast ausschließlich an der Maschine – sonderlich wirtschaftlich war das nicht; ein CAM-System musste her“, berichten die beiden NC-Programmierer Richard Kurz und Christian Seis. Durch eine Empfehlung wurde das Unternehmen dann auf das CAD/CAM-System von Tebis aufmerksam. „Von Anfang an haben uns die vielen Frässtrategien für verschiedene Anwendungsbereiche begeistert. Auch die Kollisionskontrolle ist sehr genau“, so Kurz.

Standardisierte Abläufe

Die NC-Schablonen und die Variablentechnik hätten große Vorteile, sagt Kurz. „Wir haben gemeinsam mit Tebis unsere Prozessbibliotheken überarbeitet und uns schulen lassen. Die Abläufe sind standardisiert und das gesamte Fertigungswissen ist für alle Mitarbeiter jederzeit abrufbar.“ Durch die automatisierte Programmierung entsteht für Wethje ein geschätzter Zeitgewinn von 30 bis 40 Prozent. „Wir nutzen die automatisierte Feature-Technologie hauptsächlich zum Bohren und Gewindeschneiden“, ergänzt Christian Seis. „Die Bauteilflächen lassen sich, beispielsweise über Layer, ganz einfach mit den NC-Schablonen für bestimmte Abarbeitungsfolgen wie Gewindebohren und Senken verknüpfen, wir müssen quasi nichts mehr mit der Hand machen.“

Flexible Programmierung

Gleichzeitig lobt Kurz die Flexibilität bei der NC-Programmierung: „Zu unseren Aufgaben im 5-Achsen-Bereich zählen Beschnittfräsen, Anrissfräsen auf dem Modell, Prototypen- und Kleinserienbeschnitte. Wir haben ein riesiges Bauteilspektrum. Das sind fast alles Einzelteilprototypen, wir fertigen kein Teil zweimal. Deshalb muss ich bei aller Automatisierung schnell reagieren können und schnell programmieren, um jeglichen Zeitverlust auf der Maschine zu vermeiden.“ Kurz lobt die Möglichkeiten, die Tebis in puncto Flexibilität bei der Oberflächen-, Kurven- und Wälzbearbeitung bietet: „Bei der Kurvenbearbeitung z.B. lassen sich Schwenk- und Drehachsen klemmen: Früher musste man jede Anstellung manuell eingeben. Heute geht das automatisch, so kann ich die Schwenkachse auf 45 Grad klemmen, die Drehachse fährt trotzdem.“ „Außerdem unterstützt Tebis Roboter – die sind in vielen Fällen ja viel günstiger als eine Fräsmaschine.“, fügt Seis hinzu. n Marketing Managerin bei Tebis AG.