Prozessanalyse beim 3D-Druck

Besser von Bauteil zu Bauteil

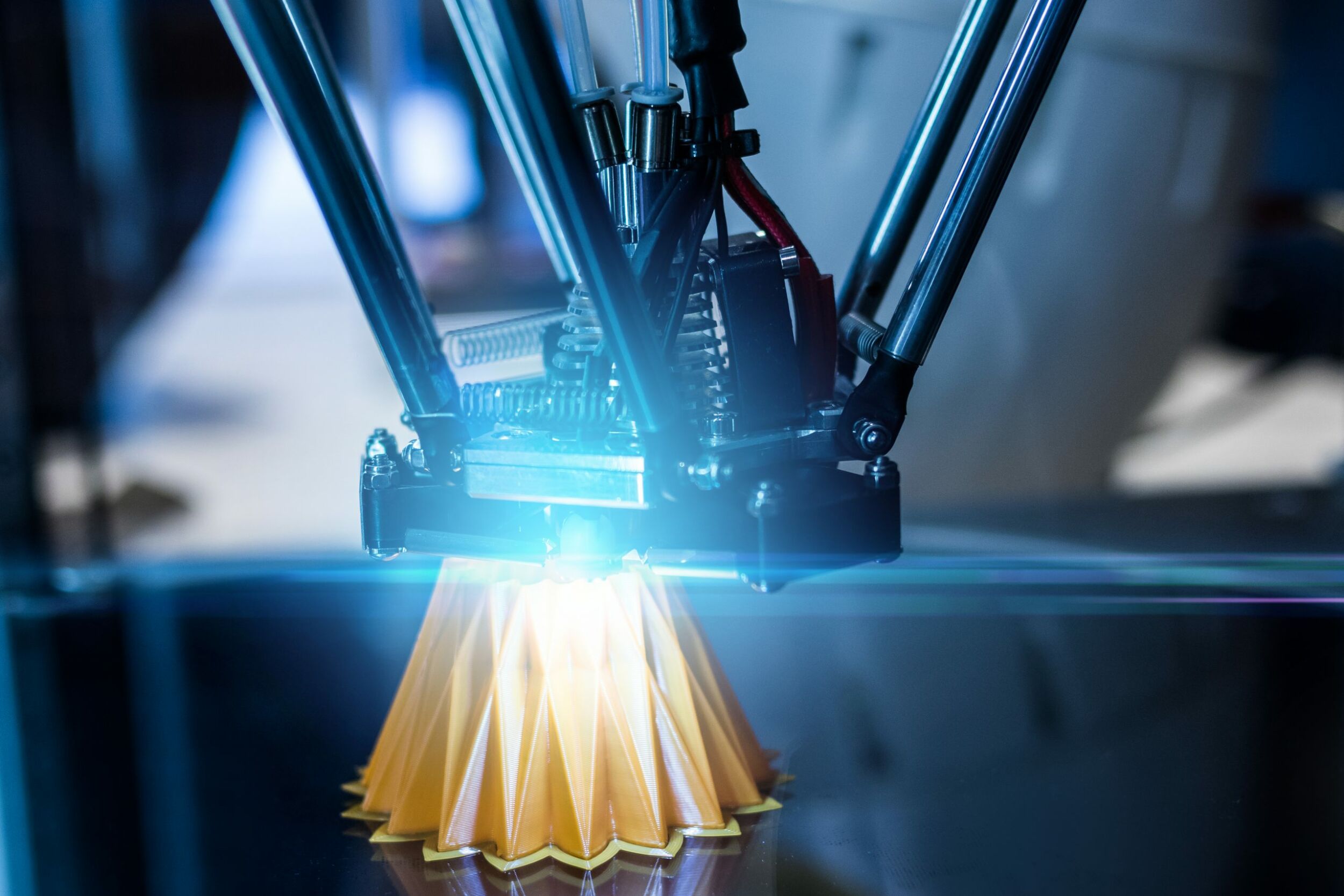

Bauteile additiv zu fertigen macht Unternehmen flexibler und unabhängiger – sofern das gedruckte Bauteil den Qualitätsstandards entspricht. Durch den Einsatz von Streaming und Process Analytics lässt sich das Druckergebnis dem Optimum immer weiter annähern.

Additive Fertigung beschreibt alle Fertigungsverfahren mit speziellen Geräten, bei denen Material Schicht für Schicht aufgetragen und so dreidimensionale Gegenstände erzeugt werden. Diese oft auch 3D-Drucker genannten Maschinen kommen bereits in vielen Betrieben zum Einsatz, beispielsweise in der Automobilbranche oder bei Maschinenbauern. Dabei erzeugen die Drucker sehr hochwertige Produkte, was sich auch im Preis niederschlägt. Sensoren überwachen die Qualität jeder einzelnen Schicht der Fertigung und erzeugen so riesige Datenmengen.

Unterschiedliche Formate

Die in der additiven Fertigung generierten Daten liegen durch die Eigenschaften der unterschiedlichen Sensoren in verschiedenen Formaten und Auflösungen vor. Um die Daten sinnvoll nutzen zu können, müssen sie aufbereitet und zusammengeführt, also homogenisiert, werden. Und dort liegt das Problem: Eine große Datenmenge und verschiedene Datenarten, die konsistent und schnell verarbeitet werden sollen. Die Stärke von Big Data Analytics in Verbindung mit der Additiven Fertigung liegt darin, dass auf Basis der vielen detaillierten Daten jedes Produktionsteil einzeln optimiert werden kann. Man spricht dabei von Losgröße 1, da sich ohne Rüstkosten jede Fertigung anpassen lässt. Die historisierten Daten aus der Produktion spielen auch für die langfristige Automatisierung eine Rolle. Denn für jeden in einem 3D-Drucker produzierten Gegenstand gibt es einen digitalen Zwilling. Dieses Datenabbild des physischen Gegenstands wird als Qualitätszertifikat oder auch für die Analyse des fertigen Gesamtproduktes genutzt. Ein weiterer Vorteil dieser Digitalisierung: Das Knowhow kann standortunabhängig, schnell und weltweit geteilt werden. So ist eine Verlagerung der Produktion nur noch von der 3D-Druck-Kapazität abhängig. Wenn gewünscht, können im weiteren Schritt daraus Datenprodukte definiert und verkauft werden. Für den Einsatz von Big Data Analytics benötigt man allerdings auch entsprechendes Personal – beispielsweise Data Engineers beziehungsweise Data Scientist. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

In Echtzeit analysieren

Die in der additiven Fertigung generierten Daten ermöglichen die Echtzeitanalyse von Prozessen und deren Qualitätsüberwachung. Fehler im Prozess werden durch analytische Methoden wie Machine Learning erkannt und direkt zur Prozessoptimierung genutzt. Der Einsatz von Process Analytics zur Optimierung von ‚Additive Manufacturing‘ hat meist das Ziel, mehr Flexibilität und Qualität zu erreichen. Mittels additiver Fertigung können einzelne, individuelle Teile produziert werden, was insbesondere im Entwicklungsprozess Vorteile bietet. Für jedes Bauteil gibt es detaillierte Qualitätsinformationen. Zudem kann es schnell individuell ausgestaltet und angepasst werden. Die im Prozess anfallenden Daten stehen für die automatisierte Optimierung des Fertigungsvorgangs bereit und es werden heute Bauteile gefertigt, die mit bisherigen Verfahren wie Guss oder Zerspanung nicht möglich waren. Ein Beispiel dafür ist der Einsatz von additiver Fertigung bei BMW. Der Autobauer optimierte das erste additiv gefertigte Bauteil in der Verdeckkonsole des Modells i8 Roadster. So gelang es, durch schrittweise Verbesserung des Bauteils weniger Material und 44% Gewichtsreduktion bei optimierter Festigkeit zu erzielen. Durch die Neartime bzw. Realtime-Überwachung der additiven Fertigung wird im Sinne der Streaming Analytics schon im Produktionsprozess analysiert und eingegriffen. Der Thin[gk]athon, veranstaltet vom Smart Systems Hub, vereint kollaborative Intelligenz und Industrie-Expertise, um in einem dreitägigen Hackathon innovative Lösungsansätze für komplexe Fragestellungen zu generieren. ‣ weiterlesen

Innovationstreiber Thin[gk]athon: Kollaborative Intelligenz trifft auf Industrie-Expertise

Analyse in der Cloud

Da die analytische Optimierung des 3D-Drucks entsprechende Rechenleistung und Speichermöglichkeiten erfordert, bieten sich Cloud-Architekturen als Lösung an. Die Sensordaten werden lokal harmonisiert und für die Weiterverarbeitung optimiert in die Cloud geladen. Dort analysieren verschiedene Modelle diese Daten und stellen die gewonnen Erkenntnisse visuell zur Verfügung. Besonders hilfreich sind die dabei erzeugten Optimierungsvorschläge für den laufenden oder die nächsten Fertigungsprozesse.

Das bestmögliche Bauteil

Richtig integrierte Process Analytics für die Additive Fertigung ermöglicht das fehlerfreie Prozessieren, Adjustieren und Persistieren der Sensordaten zur langfristigen Optimierung der Produktionsprozesse. Die konsistent aufbereiteten Sensordaten werden intuitiv visualisiert. So wird eine ‚Near time‘-Validierung der Produktionsergebnisse auf Grundlage von statistischen Analysen und die Visualisierung von schichtweisen Ungleichheiten auf Basis von Data-Science-Modelvorhersagen möglich. Zusätzlich können KI-Modelle wie Machine Learning in die Visualisierung der Produktionsqualität eingebunden werden. Unternehmen, die auf additive Fertigung setzen, sind unabhängiger von Lieferketten und können eigenständig, voll automatisiert das qualitativ bestmögliche Bauteil produzieren.