.tlist li{margin-bottom: 8px;}

Material-Compliance

Lösungen für effiziente und nachhaltige Produkte und Produktionssysteme

Die Regulierungslandschaft für Unternehmen entwickelt sich ständig weiter. Hier hilft Software, die mit ihren Funktionen die Einhaltung gesetzter interner und externer Regeln prozesssicher unterstützt. Das Spektrum reicht dabei von Umwelt-, Gesundheits- und Arbeitssicherheitsaspekten bis zur produkt- und materialbezogenen Compliance.

Kleine Unternehmen ebenso wie große, multinationale Konzerne mit komplexen globalen Lieferketten etablieren effiziente softwaregestützte Prozesse und ein effizientes Datenmanagement für Material-Compliance. Diese umfassen zum Beispiel automatisierte Mechanismen für die Berichterstattung von Daten im Bereich produktbezogener globaler Regularien wie Reach, RoHS, California Proposition 65, der EU-Batterie-Richtlinie sowie Konfliktmineralien-Gesetzen. Solche über ein zentrales Material-Compliance-Managementsystem gesteuerten Prozesse und Mechanismen eröffnen Unternehmen die Möglichkeit, Produktmaterialinformationen von Zulieferern rund um den Globus abzufragen und zu verwalten und Analysen unter Berücksichtigung diverser produktbezogener Umweltregelungen durchzuführen.

Freiwillige Maßnahmen

Immer mehr Unternehmen ergreifen in Ergänzung der Erfüllung heutiger gesetzlicher Anforderungen weitere freiwillige Maßnahmen, um Kunden und Verbrauchern mehr Transparenz zum Beispiel über Umweltwirkungen und Arbeitsbedingungen entlang der Lieferkette zu bieten. Ein Treiber für transparenzfördernde freiwillige Maßnahmen sind Kosteneinsparpotenziale. So haben viele Firmen inzwischen ein System zur Messung des Energieverbrauchs ihrer Produktion etabliert. Ein Indikator dafür ist die steigende Anzahl an ISO50001-zertifizierten Unternehmen. Im Rahmen der ISO50001 werden Energieflüsse in einem Energiemanagementsystem dokumentiert mit dem Ziel, Energieeffizienzverbesserungspotenziale zu identifizieren und den Energieverbrauch im laufenden Betrieb zu senken. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Stärkere Lebenszyklus-Betrachtung in ISO14001 gefordert

Die Umweltmanagementnorm ISO14001:2015 fordert Unternehmen auf, bei der Ermittlung und Bewertung der Umweltauswirkungen eine Lebenszyklusperspektive einzunehmen. Die Methode Life Cycle Assessment (LCA) adressiert diesen ganzheitlichen Ansatz. Die Zusammenführung der Produktentwicklung und der Produktionsabläufe ist der Schlüssel zur Verbesserung der Gesamteffizienz, da Festlegungen hinsichtlich Materialeinsatz und Energieverbrauch überwiegend schon im Produkt und Prozessdesign erfolgen. Nach Veröffentlichung der Umweltmanagementnorm ISO14001:2015 am 15. September 2015 läuft die Übergangsfrist zur Ablösung der alten Version bis zum 15. September 2018. Ab diesem Zeitpunkt werden alle Zertifikate nach der ISO 14001:2004 ungültig. Das hat zur Folge, dass sich gerade 2017 viele Unternehmen mit den geänderten Anforderungen auseinandersetzen und sich auf die stärkere Integration der Lebenszyklusperspektive und die entsprechende Zertifizierung vorbereiten. Die Norm ISO14001 ist einer der international erfolgreichsten ISO-Standards: Weltweit haben sich 2015 rund 320.000 Organisationen zertifiziert, davon in Europa knapp 120.000. Die Anforderung, eine Lebenszyklusperspektive einzunehmen, bedeutet zwar keine detaillierte Ökobilanz für jedes Produkt oder das Gesamtunternehmen (Annex to ISO 14001 A6.1.2), ist aber bereits ein wichtiger Schritt, um die Lieferketten umfassend zu verfolgen beziehungsweise Kreisläufe nachhaltig zu schließen.

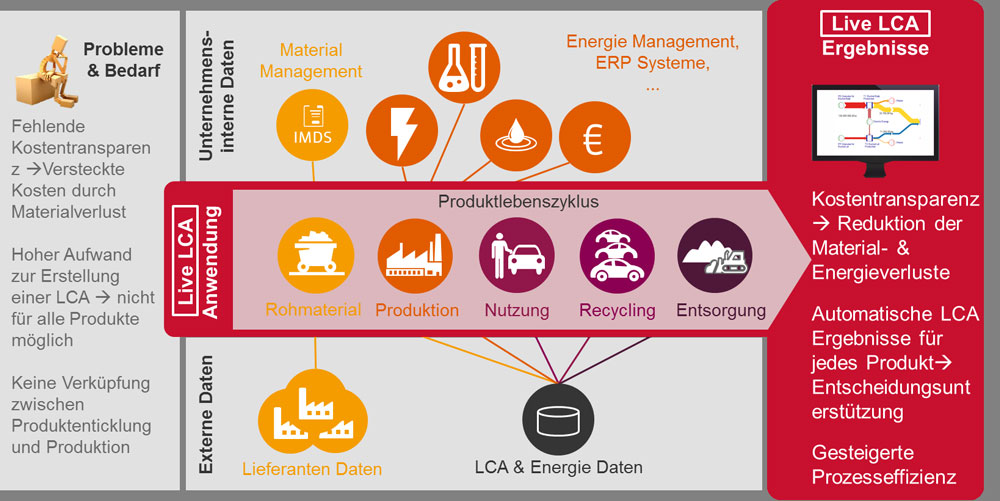

Es besteht eine Sorgfaltspflicht in der Betrachtung der unterschiedlichen Lebenszyklus-Phasen, die durch die Organisation kontrolliert oder beeinflusst werden können. Die typischen Schritte im Produkt-Lebenszyklus sind die Beschaffung von Rohmaterialien und Vorprodukten, die Produktion, die Auslieferung, die Nutzung beziehungsweise der Betrieb, die Reverse-Logistik und das Recycling beziehungsweise die Entsorgung. Die Stufen unterscheiden sich je nach Art des Produkts, des Systems oder der Dienstleistung. Ein Life Cycle Assessment (LCA) für ein oder mehrere Produkte oder auch für ein Unternehmen erfolgt heute als Projekt oder als eine iterative, zeitaufwendige Aufgabe, die Ergebnisse für durchschnittliche oder generische Produkte einer Produktgruppe liefert. Produktspezifische und prozessspezifische Daten, die in Unternehmen für die Nachkalkulation von Aufträgen oder für Energiemanagementsysteme vorhanden sind, finden keine systematische Berücksichtigung und bleiben damit für die Analyse von Verbesserungspotenzialen außen vor. Produkt- und auftragsbezogene Ist-Daten für Material- und Energieverbrauch aus den verfügbaren Monitoring- und Produktionsplanungssystemen für LCA zu verwenden, ist heute nicht etabliert, da beispielsweise Energiemanagement und LCA von verschiedenen Abteilungen verantwortet werden. Auch aufgrund der fehlenden internen Zusammenarbeit und Kommunikation ist die Datenrecherche für LCA-Verantwortliche intern in den Nachbarabteilungen fast eine ähnlich große Herausforderung wie in der Lieferkette. In handelsüblichen LCA-Tools ist der integrierte und automatisierte Zugriff auf die verfügbaren Materialstrukturinformationen der Produkte aus Material Compliance-Lösungen ebenso wenig etabliert.

Energieverbrauch, Materialeinsatz und Umweltwirkungen

Eine Interessensgemeinschaft aus verschiedenen Unternehmen unterschiedlicher Branchen arbeiten gemeinsam an einem Innovationsprojekt. Die Vision dabei ist, Energieverbrauch, Materialeinsatz und Umweltwirkungen für jedes hergestellte Produkt und jeden Prozessschritt innerhalb der Produktion und entlang des Produktlebenszyklus abrufbar zu machen. Diese Resultate basieren auf vorhandenen Daten in einem Unternehmen, die zum Beispiel von Energieüberwachungssystemen, Produktionsplanungssystemen oder Manufacturing Execution Systemen (MES) stammen. Die Lösung soll es Unternehmen ermöglichen, die Chancen von Industry 4.0 (Stichworte ‘Losgröße Eins’, ‘Digital Twin’) zu nutzen und Umwelt-, Effizienz- und Kosteninformationen systematisch verknüpft in Entscheidungen einzubeziehen, um eine Verringerung des Energieverbrauchs und eine Verbesserung der Umweltauswirkungen über den gesamten Lebenszyklus zu erreichen. Diese und weitere Innovationen können die Projektpartner und die späteren Nutzer erwarten:

- eine LCA-Softwarelösung, die Live-Daten nutzt und Resultate operativ und taktisch verwendbar macht

- die Bereitstellung spezifischer Informationen über Umweltauswirkungen an Kunden

- die Etablierung einer weiteren Kostenperspektive.

Live-Daten nutzen, Resultate operativ und taktisch verwenden

Im Rahmen des Projekts wird eine Softwarelösung entwickelt, die es Unternehmen ermöglicht, verfügbare Material- und Energieverbrauchsdaten für die Live-Kalkulation von LCA und MFCA zu kombinieren. Für die Automobilindustrie bedeutet das zum Beispiel die Kombination von Daten aus IMDS (von Automobilindustrie genutztes International Material Data System) mit Daten von Energieüberwachsungssystemen, um den Aufwand der Datensammlung zu minimieren. Die Vision des Projekts ist es, diesen Aufwand pro Produkt auf Null zu reduzieren, sobald einmalig die unternehmensspezifischen Basismodelle definiert und die Datenquellen verknüpft sind. Der Thin[gk]athon, veranstaltet vom Smart Systems Hub, vereint kollaborative Intelligenz und Industrie-Expertise, um in einem dreitägigen Hackathon innovative Lösungsansätze für komplexe Fragestellungen zu generieren. ‣ weiterlesen

Innovationstreiber Thin[gk]athon: Kollaborative Intelligenz trifft auf Industrie-Expertise

Spezifische Informationen über Umweltauswirkungen

Die Verbreitung von Industrie 4.0 bedeutet zum Beispiel eine geringere Anzahl von Produkten pro Auftrag und eine zunehmende Individualisierung von Produkten. Dies macht eine höhere (produktspezifische) Genauigkeit und schnellere Verfügbarkeit hinsichtlich individueller, produktbezogener LCA-Informationen erforderlich. Produktspezifische und zeitbezogene (zum Beispiel für saisonale Produkte) LCA-Informationen sind die Basis für Kommunikationsinstrumente wie Umwelt-Produktdeklarationen (Environmental Product Declarations, EPD) und der Umwelt-Fußabdruck eines Produkts (Product Environmental Footprint, PEF). Auf diese Weise können Unternehmen ihren ökologisch ausgerichteten Kundengruppen die Möglichkeit bieten, ein Produkt zu erwerben, das an einem sonnigen Tag mithilfe von Solarenergie hergestellt wurde und dadurch eine bessere Ökobilanz aufweist als dasselbe Produkt, das unter Verwendung von weniger erneuerbaren Energien hergestellt wurde.

Eine neue Kostenperspektive etablieren

Die kombinierte und automatisierte Bereitstellung von Nachhaltigkeitsinformationen und Ergebnissen der Materialflusskostenrechung (Material Flow Cost Accounting, MFCA) bringt weiterhin eine neue Kostenperspektive ins Spiel. MFCA ermöglicht die Ermittlung der tatsächlichen Kosten, die in Unternehmen durch Ineffizienzen hinsichtlich Materialeinsatz und Energieverbrauch entstehen. Dies wird möglich, indem rechnerisch alle verbrauchsbezogenen Kostenanteile für Einkauf, Transport, Verarbeitung, Wartung et cetera anteilig auch den Verlusten zugerechnet werden, so als wären sie Nebenprodukte. Indem Akteure im Unternehmen verstehen, an welchen Stellen des Produktionssystems Verschwendung vorkommt und welche tatsächlichen Kosten mit diesen Verlusten einhergehen, können sie zum Systeminnovator werden und systematisch an der Senkung des Gesamtverbrauchs ihres Produktsystems arbeiten. Die Kombination einer Produkt- und einer Produktionssystemperspektive ermöglicht eine präzisere Kalkulation und Planung für künftige Bestellungen.