Location Intelligence bei Voestalpine

Aktuelle Daten zum historischen Gelände

Gerade auf dem Werksgelände großer Firmen spielt Transparenz eine wichtige Rolle, um anfallende Aufgaben effizient und lückenlos zu orchestrieren. Wie Geodaten dabei helfen, zeigt der digitale Zwilling von Voestalpine – der größten Produktionsstätte Österreichs.

Nicht nur bei der Automatisierung und Maschinenvernetzung wollen Firmen wissen, wo was gerade stattfindet. Auch auf dem Produktionsgelände selbst zählt ein aktueller und umfassender Überblick über Infrastruktur und Produktionsanlagen, um Betrieb, Wartung und Baumaßnahmen zu managen. Weil sich die Ansprüche vor Ort jedoch ständig ändern, neue Gebäude und Produktionsanlagen hinzukommen oder ältere ersetzt werden, wandeln sich Standorte ständig. Erweiterungs- und Umbaumaßnahmen gehören zur Tagesordnung. Ohne das Gelände samt kleinteiliger Elemente zu kennen, ist es gerade für produzierende Unternehmen schwer, alle Ebenen und deren Wechselbeziehungen im Auge zu behalten und gleichzeitig die rechtlichen und sicherheitsrelevanten Bestimmungen umzusetzen. Hier kommt das Konzept der Location Intelligence ins Spiel.

Den Standort genau kennen

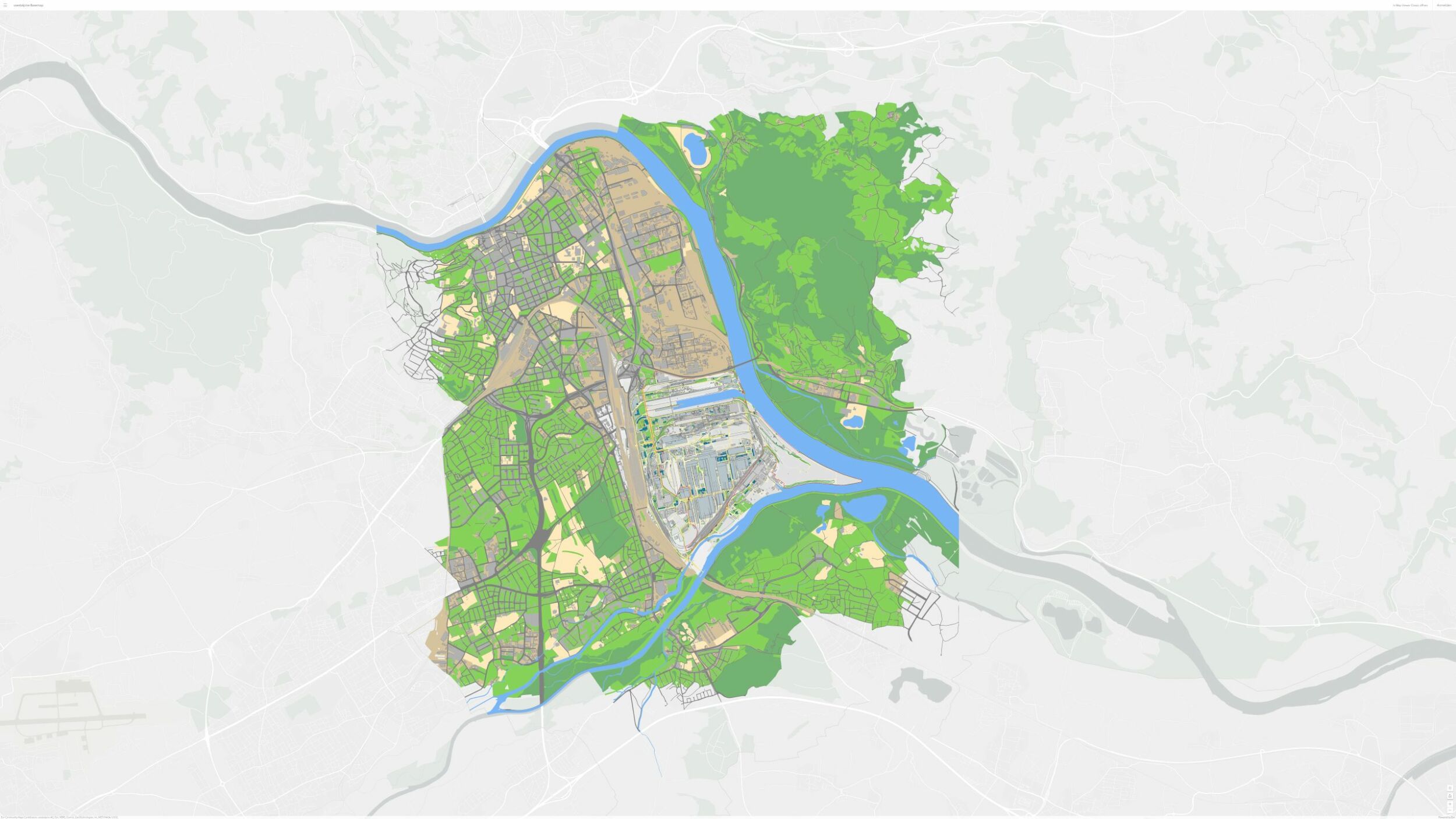

Der österreichische Stahl- und Technologiekonzern Voestalpine setzt am Standort Linz auf die Umsetzung dieses Konzept. Das Gelände der Firma erstreckt sich über fünf Quadratkilometer und ist somit Österreichs größte Produktionsstätte. Dem Ausbau sind allerdings räumliche Grenzen gesetzt. Im Osten des Geländes fließt die Donau, im Süden der Fluss Traun, im Norden grenzt der Chemiepark an und im Westen die Stadt Linz. Optionen, sich weiter in die Breite auszudehnen, gibt es somit nicht. Und auch ein Wachstum in die Höhe funktioniert nur bedingt, da es viele Sonderanforderungen gibt. Kurzum: Das Werksgelände muss genau geplant sein, damit alles reibungslos funktionieren kann. Zur Unterstützung hat das Unternehmen deshalb entschieden, ein 3D-Modell des gesamten Campus zu erstellen. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Hochkomplexe Infrastruktur

Schwierig bei der Umsetzung war, dass Teile des Geländes bereits 80 Jahre alt waren und Daten zu vielen Einrichtungen nicht in aufbereiteter Form vorlagen. Neue Gebäude lassen sich mit ihren Building Information Modeling-Daten (BIM) sehr gut in Geo-Informationssysteme (GIS) integrieren. Hierbei werden relevante Daten erfasst und verknüpft. Das können Lebenszyklusinformationen sein, aber auch Finanzkennzahlen oder Baupläne. Voestalpine ging es natürlich weniger um die Gebäude als die Industrieanlagen, die den Standort am meisten prägen. Zudem sind auf der verhältnismäßig kleinen Fläche des Campus Schienennetze von 130 Kilometern Länge mit fast 500 Weichen und Versorgungsrohrleitungen in einer Gesamtlänge von fast 500 Kilometern verlegt. Das sind keine Wasserleitungen, wie sie in Einfamilienhäusern verlegt sind, sondern Rohre mit Durchmessern von bis zu vier Metern. Über diese Lebensadern der Anlagen werden über 30 verschiedene Medien transportiert, nicht nur Wasser und Gas.

Überblick ist immens wichtig

Über all das müssen die Angestellten den Überblick behalten, etwa für Wartung und Reparaturen, aber auch den Bau neuer Anlagen, die an die Rohrleitungen anzuschließen sind. Inzwischen sind alle Leitungen – ober- und unterirdisch – im digitalen Zwilling erfasst. Der Weg dorthin war zwar aufwendig, doch er hat sich gelohnt, um sich vor den unerwünschten Effekten einer historisch gewachsenen Infrastruktur zu schützen.

Investition in die Zukunft

Das eigens abgestellte Zwei-Personen-Team bei Voestalpine integriert seit 2007 Daten aus Fachsystemen und führt sie im Digital Twin zusammen. Das Team bearbeitet Massendaten und entwickelt das System laufend weiter. Die Daten aus den angebundenen Systemen werden dezentral an den Datenquellen von ihren Data Ownern verwaltet. So sind die Verantwortlichkeiten strukturiert und doppelte Datenhaltung entfällt. Der Blick auf das Ergebnis zeigt: Der Aufwand lohnt sich. Im 3D-Modell zeigt sich beispielsweise das komplette Straßennetz in einem Straßenzustandskataster. Alle Risse, Schlaglöcher und gemeine Straßenschäden sind hier aufgenommen und erlauben eine datenbasierte Investitionsplanung. Damit können Budgets dort investiert werden, wo sie am dringendsten benötigt werden. Zusätzlich lassen sich Produktions- und Transportwege modellieren. Das ist etwa vor der Anschaffung neuer Transportfahrzeuge wichtig, die teils bis in die Produktionshallen einfahren. Die Simulation schützt bereits vor dem Erwerb zu hoher oder breiter Fahrzeuge. Der Thin[gk]athon, veranstaltet vom Smart Systems Hub, vereint kollaborative Intelligenz und Industrie-Expertise, um in einem dreitägigen Hackathon innovative Lösungsansätze für komplexe Fragestellungen zu generieren. ‣ weiterlesen

Innovationstreiber Thin[gk]athon: Kollaborative Intelligenz trifft auf Industrie-Expertise

Regeln effizient umgesetzt

Auch bei der Wartung und der Erfüllung gesetzlicher Vorgaben erleichtert das Modell die Arbeit. Das lässt sich am Beispiel von Defibrillatoren nachvollziehen. Vorschriftsmäßig müssen diese über das Werksgelände verteilt zugänglich sein. Die Defibrillatoren müssen regelmäßig gewartet und getestet werden. Der Werksrettungsdienst greift auf den digitalen Zwilling zu, um die Wartungsintervalle der Defibrillatoren im Blick zu halten. Über eine Schnittstelle können sie in der Anwendung auf die Dokumente zu jedem Defibrillator zugreifen.

Orientierung für Externe

Das 3D-Modell hilft auch externen Dienstleistern und Mitarbeitenden bei der Orientierung vor Ort. Sie können beispielsweise in Echtzeit herausfinden, wo sie Schutzkleidung ausleihen können. Mithilfe der Funktion ‚Find my Mittagsessen‘ können sie außerdem die Lage und Öffnungszeiten von Kantinen und Shops einsehen. Insgesamt nutzen 4.000 Mitarbeitende von Voestalpine dieses Informationsangebot. Doch der nächste Schritt ist bereits geplant: Künftig sollen Sensordaten in das Modell aufgenommen werden, die weitere Transparenz über die aktuelle Situation auf dem Gelände schaffen.