Kernelement künftiger Wertschöpfung

Optimierungen am digitalen Zwilling verproben

Der digitale Zwilling als digitales Abbild von Maschine oder Prozess ist die Grundlage, Simulationstechnologie entlang der Wertschöpfungskette in den Dienst der Optimierung zu stellen. Dr.-Ing. Carsten Matysczok erläutert das Konzept kompakt und doch detailliert.

Digitale Modelle sind in der Industrie ein längst etablierter Standard. Sie werden bei der Produktentwicklung (CAD), der digitalen Absicherung (DMU, Simulation), innerhalb der Produktion (CAM) oder auch im Marketing (photorealistisches Rendering) eingesetzt. Ziel ist es, noch vor der eigentlichen Produktion oder Benutzung des Produkts unterschiedliche Untersuchungen und Analysen an diesem durchzuführen. Das Konzept des Digitalen Zwillings geht darüber hinaus: Der Digitale Zwilling ist das digitale Abbild eines materiellen Objekts (Produkt, Produktionsanlage, Fabrik) oder auch eines immateriellen Objekts (Geschäftsprozess) aus der realen Welt. Er besteht generell aus dem realen Objekt, seinem digitalen Modell und einer Verknüpfung zwischen diesen beiden Welten. Die Verknüpfung des realen Objekts mit dem digitalen Modell wird meist über Sensoren realisiert, die am realen Objekt angebracht sind. Diese Sensoren übertragen aktuelle Zustandsinformationen an das digitale Modell. Auf diese Weise bleibt das digitale Modell nicht nur eine statische Abbildung zum Erstellungszeitpunkt, sondern kann kontinuierlich den echten Zustand des realen Objekts annehmen. Über diese Verknüpfung lässt sich dann das reale Objekt simulieren, optimieren und sogar steuern.

50 Jahre altes Konzept

1970 meldete sich der Astronaut John Swigert beim NASA Mission Control Center in Houston mit den Worten „Houston, we have a problem“. Ein explodierter Sauerstofftank des Servicemoduls brachte die Elektrizitäts-, Licht- und Wasserversorgung des Kommandomoduls zum Zusammenbruch. Die Ingenieure der NASA ermittelten dann Möglichkeiten, die entstandenen Schäden mit Bordmitteln zu beheben. Dieses taten sie an einer 1:1-Kopie des Apollo-13-Moduls, was sich auf der Erde befand und ‚The Twin‘ genannt wurde. Den Begriff ‚Digital Twin‘ – also digitaler Zwilling – nutzte wohl zuerst der Amerikaner Michael Grieves. Er prägte den Ausdruck im Rahmen seiner Forschung zum Product Lifecycle Management (PLM) an der University of Michigan und bezeichnet damit ein digitales 1:1-Abbild eines realen Objekts. Ab dem Jahr 2016 wurden digitale Zwillinge in unterschiedlichen Bereichen implementiert – auch für den Hafen Rotterdamm. Dieser ist für den gewerblichen Schiffsverkehr der größte Frachtumschlagsplatz in ganz Europa. Mit Hilfe eines digitalen Zwillings sollen bis 2025 alle relevanten Prozesse im und um den Hafen digitalisiert werden, sodass die Schiffsabfertigung vollkommen automatisiert ablaufen kann. Dazu liefern unterschiedliche Sensoren Daten zu Schiffsbewegungen, freien Liegeplätzen, Wasserbewegungen und zum Wetter. Diese Daten werden dann dazu genutzt, eine optimale Abfertigung der ankommenden Schiffe zu ermöglichen und die vernetzte Steuerungstechnik für den Hafen zu entwickeln. Die stetig steigende Anzahl an Sensoren – 2020 waren es bereits über 20 Milliarden – weist auf einen klaren Trend zu immer mehr digitalen Zwillingen hin.

Entlang des Lebenszyklus

Der digitale Zwilling kann in allen Lebenszyklusphasen Nutzen stiften. In der Produktentwicklung werden unterschiedliche Anforderungen an das Produkt gestellt, die schnell umgesetzt und womöglich rechtlichen oder regulatorischen Anforderungen Rechnung tragen müssen. In dieser Phase werden die unterschiedlichen Design-Alternativen analysiert. Mit Simulationen wird sichergestellt, dass das Produktdesign die Anforderungen erfüllt. Hier spricht man oft noch nicht vom digitalen Zwilling, sondern vom digitalen Modell, da in dieser Phase noch kein physisches Objekt existiert. In den späteren Phasen der Produktion kann der digitale Zwilling helfen, Effizienz und Qualität zu erhöhen und Kosten zu senken. Auch in der Betriebsphase kann der digitale Zwilling genutzt werden, um die Verfügbarkeit von Maschinen zu verbessern (z.B. mittels Predictive Maintenance) oder um den Kunden datengetriebene Services anzubieten (z.B. eine externe Wartung der Maschine mittels Condition Monitoring). Sogar in der letzten Lebensphase, dem Recycling, kann der digitale Zwilling beispielsweise für die Ersatzplanung oder die Eruierung von Upcycling-Potenzialen eingesetzt werden.

Übergreifender Nutzen

Das breite Einsatzspektrum deutet es an: Es gibt nicht den einen digitalen Zwilling. Dennoch lassen sich die verschiedenen Nutzenpotenziale grob in die folgenden fünf Kategorien fassen:

Skalierung des Geschäfts: Der Einsatz eines digitalen Zwillings ermöglicht die Schaffung neuer Services, Dienstleistungen und neuer Geschäftsmodelle.

Kostensenkung: Der digitale Zwilling führt zu kürzeren Entwicklungszyklen und ersetzt reale Prototypen. Durch ihn können Felddaten in die Produktentwicklung zurückgespielt werden, um damit Produktverbesserungen zu initiieren. Darüber hinaus können auch in der Betriebsphase, etwa durch eine optimierte Steuerung von Anlagen, Kosten gesenkt werden.

Höhere Qualität: Mit digitalen Zwillingen können Condition Monitoring und Predictive Maintenance realisiert werden. So können mögliche Schäden früh erkannt und vermieden werden, wodurch die Qualität des überwachten Produktes im Sinne reduzierter Ausfallzeiten steigt.

Datentransparenz: Digitale Zwillinge können durch ihre Sensoren viele unterschiedliche Daten in Echtzeit erfassen. In Kombination mit historischen Daten entsteht ein großer Datenbestand, der für viele verschiedene Auswertungen zur Verfügung steht.

Verbesserte Zusammenarbeit: Die Felddaten, die von digitalen Zwillingen erfasst werden, können für Produktverbesserungen oder für Service-Aktivitäten (wenn Bauteile stark verschleißen oder auszufallen drohen) genutzt werden. Auf diese Weise lassen sich die Innovationsabteilung, die Produktentwicklung und der Service miteinander verzahnen. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Arten digitaler Zwillinge

Digitale Zwillinge unterscheiden sich anhand ihres Umfangs und der Art ihrer Anwendung. Anhand ihres Umfangs unterscheidet man etwa den:

Komponentenzwilling – Digitaler Zwilling für einzelne Komponenten, wie z.B. ein Ventil, welches über einen Sensor den Volumendurchfluss ermittelt,

Produktzwilling – Digitaler Zwilling für ein Produkt, das wiederum aus mehreren Komponenten besteht,

Systemzwilling – Digitaler Zwilling für ein ganzes System, das etwa eine komplette Fabrik abbildet.

Anhand der Art ihrer Anwendung gibt es Ausprägungen wie den:

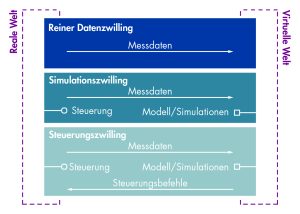

Datenzwilling – Der Datenzwilling ermittelt über Sensoren den Zustand des realen Objekts und zeigt diesen in der virtuellen Welt an.

Simulationszwilling – Der Simulationszwilling hingegen geht über die reine Visualisierung hinaus – er nutzt die übertragenen Sensordaten, um damit auch das künftige Verhalten zu simulieren. Ein Beispiel hierfür ist die Nutzung von Maschinendaten (Durchlaufzeit, Stillstandszeiten, Puffergrößen, Bearbeitungszeiten etc.) in einer Simulation, um damit mögliche Optimierungen zu ermitteln (Reduktion der Puffergrößen, Erhöhung der Ausbringungsmenge).

Steuerungszwilling – Der Steuerungszwilling simuliert nicht nur mögliche Optimierungen, er greift auch steuernd in der realen Welt ein: Auf Basis der ermittelten Optimierung werden vom digitalen Zwilling Steuerungsbefehle an die reale Maschine gesendet. Durch solche Steuerungszwillinge lassen sich dann auch Smart Factories – also wandlungsfähige Fabriken – realisieren.

Je nach Umfang und Art der Anwendung nimmt die Komplexität des digitalen Zwillings zu. Es ist also stets zu hinterfragen, welche Art des Digitalen Zwillings für den jeweiligen Anwendungsfall die richtige ist. Der komplexeste Digitale Zwilling ist nicht automatisch auch der erstrebenswerteste. Der Thin[gk]athon, veranstaltet vom Smart Systems Hub, vereint kollaborative Intelligenz und Industrie-Expertise, um in einem dreitägigen Hackathon innovative Lösungsansätze für komplexe Fragestellungen zu generieren. ‣ weiterlesen

Innovationstreiber Thin[gk]athon: Kollaborative Intelligenz trifft auf Industrie-Expertise

Bestandteile des digitalen Zwillings

Art und Umfang des digitalen Zwillings bestimmen die benötigten Bestandteile. Neben dem realen Objekt stehen typischerweise einige dieser Komponenten:

Sensoren – Sie sind am realen Objekt angebracht und erfassen Zustandsdaten. Solche Sensordaten können Maschinenzustände sein, der Bearbeitungsstand eines Fertigungsauftrags aber auch die Temperatur eines Ofens, in dem Bauteile für das Warmformen aufgeheizt werden.

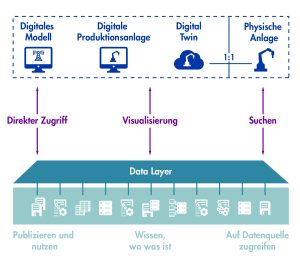

Zentrale Datenbereitstellung – Diese kann über eine IoT-Plattform erfolgen, die die Daten der Sensoren und weiterer IT-Systeme sammelt und zentral bereit stellt. Bei komplexeren Infrastrukturen lässt sich mit dem Data Layer-Konzept die Zahl benötigter Schnittstellen reduzieren.

Datenverarbeitung – Die Instrumente zur Datenverarbeitung müssen auf die anfallenden Aufgaben abgestimmt werden, wenn etwa neben Echtzeitdaten auch historische Daten berücksichtigt werden müssen. Stattfinden kann die Verarbeitung am Rande des Netzwerks (Edge Computing) oder in der Cloud (Cloud Computing).

Simulationsmodelle – Diese nutzen erfasste Daten, um den Gesamtzustand des realen Objekts zu ermitteln und Prognosen zu erstellen oder um Szenarien zur Optimierung des Verhaltens in einer Simulation durchzuspielen (z.B. Vergrößerung von Puffern, Verringerung von Zykluszeiten bei Maschinen). Werden unterschiedliche Simulationen (Materialflusssimulationen für logistische Aspekte, FEM-Simulationen für Bauteilbeanspruchungen etc.) durchgeführt, werden unterschiedliche Simulationsmodelle benötigt. Reine Datenzwillinge erfordern kein Simulationsmodell.

Visualisierungsanwendung – Diese visualisiert das reale Objekt, die zentral bereitgestellten Daten und gegebenenfalls Simulationsergebnisse. Gängige Darstellungsformen sind 3D-Modelle und Kennzahlen-basierte Dashboards.

Entwickeln und ausrollen

Streben Unternehmen die Einführung digitaler Zwillinge an, hilft eine vorgeschaltete Reifegradbestimmung sowie die schrittweise Einführung, die Komplexität des Projektes zu reduzieren. Die Einführung kann grundsätzlich Bottom-Up oder Top-Down erfolgen.

Bottom-Up-Ansatz – Dabei werden in einem Audit eine Potenzialanalyse und eine Reifegradbestimmung in den Unternehmensbereichen durchgeführt und mögliche Einsatzbereiche für einen digitalen Zwilling ermittelt. Diese münden in Anwendungsfällen, die in einem zweiten Schritt detailliert werden. Hier werden Fragen zu benötigten Technologien (Sensoren, Vernetzung etc.), zur Einsetzbarkeit im Geschäftskontext und zur Rentabilität beantwortet. Daraus ergibt sich dann eine Priorisierung der einzelnen Anwendungsfälle. Agile Ansätz führen schnell zu lauffähigen Demonstratoren, die sich in Sprints ausbauen lassen.

Top-Down-Ansatz – In diesem Szenario wird zunächst das Zielbild für den Einsatz des digitalen Zwillings bestimmt, inklusive einer Roadmap. Dieses Zielbild ist an den Unternehmenszielen ausgerichtet, am Marktumfeld, den Herausforderungen und seinen Produkten.

In der Praxis empfiehlt es sich, beide Ansätze zu kombinieren.

Tipps zur Integration

Die Umsetzung des digitalen Zwillings hängt nicht allein von der Technik ab. Eine Reihe weiterer Faktoren begünstigt die Projekte. Unternehmen sollten etwa ihre internen Datensilos aufbrechen. Zudem gilt es, dieses Querschnittsthema in den Unternehmens- oder Abteilungsstrategien zu verankern. Dafür ist die Unterstützung des Managements essenziell. Pilotprojekte eignen sich hingegen, um Wissen im gesamten Unternehmen aufzubauen. Zudem sollten Entscheider im Blick haben, dass erst die stimmige Kombination von Technologie, Service und potenziellen Kunden zu wirtschaftlich relevanten Ergebnissen führt. Gerade bei kleinen und mittleren Unternehmen fehlen Ressourcen, um einen digitalen Zwilling selbstständig zu entwickeln und zu betreiben. Der Anschluss an digitale Ökosysteme könnte hier den Weg zu eigenen Anwendungen ebnen. Eine weitere technologische Facette betrifft die Speicherung von Daten: Während des Betriebs fallen unterschiedliche Daten an, die korrekt zu erfassen und zu korrelieren sind. Gleichzeitig müssen Datensicherheits- und Integritätsanforderungen berücksichtigt werden. Auch auf unternehmenskultureller Ebene existieren typische Hürden für solche Projekte. Da digitale Zwillinge unterschiedliche Abteilungen betreffen, sollten auch cross-funktionale Teams gebildet werden. Generell leiten digitale Abbilder Veränderungen im Arbeitsalltag ein: Mitarbeiter müssen geschult werden, Arbeitsabläufe ändern sich, Aktivitäten werden digital unterstützt oder automatisiert. Es bilden sich neue soziotechnische Systeme, also Verbindungen von Technik, Organisation und Mensch. Diesen Systemen und den Änderungen gilt es Rechnung zu tragen. Zudem erhöhen digitale Zwillingen vielerorts die Transparenz im Unternehmen. Die Abbilder sammeln und verarbeiten Daten, um Prognosen zu erlauben oder Schwachpunkte, Fehler und Verbesserungspotenziale aufzudecken. Auf diese Transparenz sollten die Mitarbeiter vorbereitet sein.

Zentral für die Wertschöpfung

Die im Kontext von digitalen Zwillingen eingesetzten Technologien rund um KI, Big Data, IoT, 5G, Edge Computing und so weiter werden rasant weiterentwickelt. Die Einstiegshürden für eine Umsetzung sinken laufend. Auch die Datenintegration geht durch die Verbreitung von Sensor- und Schnittstellentechnologie schneller von der Hand als früher. Das wird insbesondere von Logistik- und Industriebetrieben angetrieben, die viel in die Digitalisierung ihrer Prozesse und Anlagen investieren. Der digitale Zwilling wird hier ein Mittel sein, um die betriebsinternen Prozesse transparenter und auswertbarer zu machen sowie die Effizienz durch im digitalen Zwilling verprobte Maßnahmen zu steigern. Der digitale Zwilling wird ein zentrales Element werden beim Aufbau von Smart Factories – im Sinne von wandelbaren Fabriken, in denen sich Fertigungsanlagen und Logistiksysteme ohne menschliche Eingriffe weitgehend selbstständig organisieren. Dabei kommt dem System- und Steuerzwilling die Aufgabe zu, das Verhalten der Fabrik zu analysieren und simulationsgestützt immer weiter zu optimieren.