iPhysics bei Harro Höfliger

Simulation als Hebel für Schulungen und Inbetriebnahme

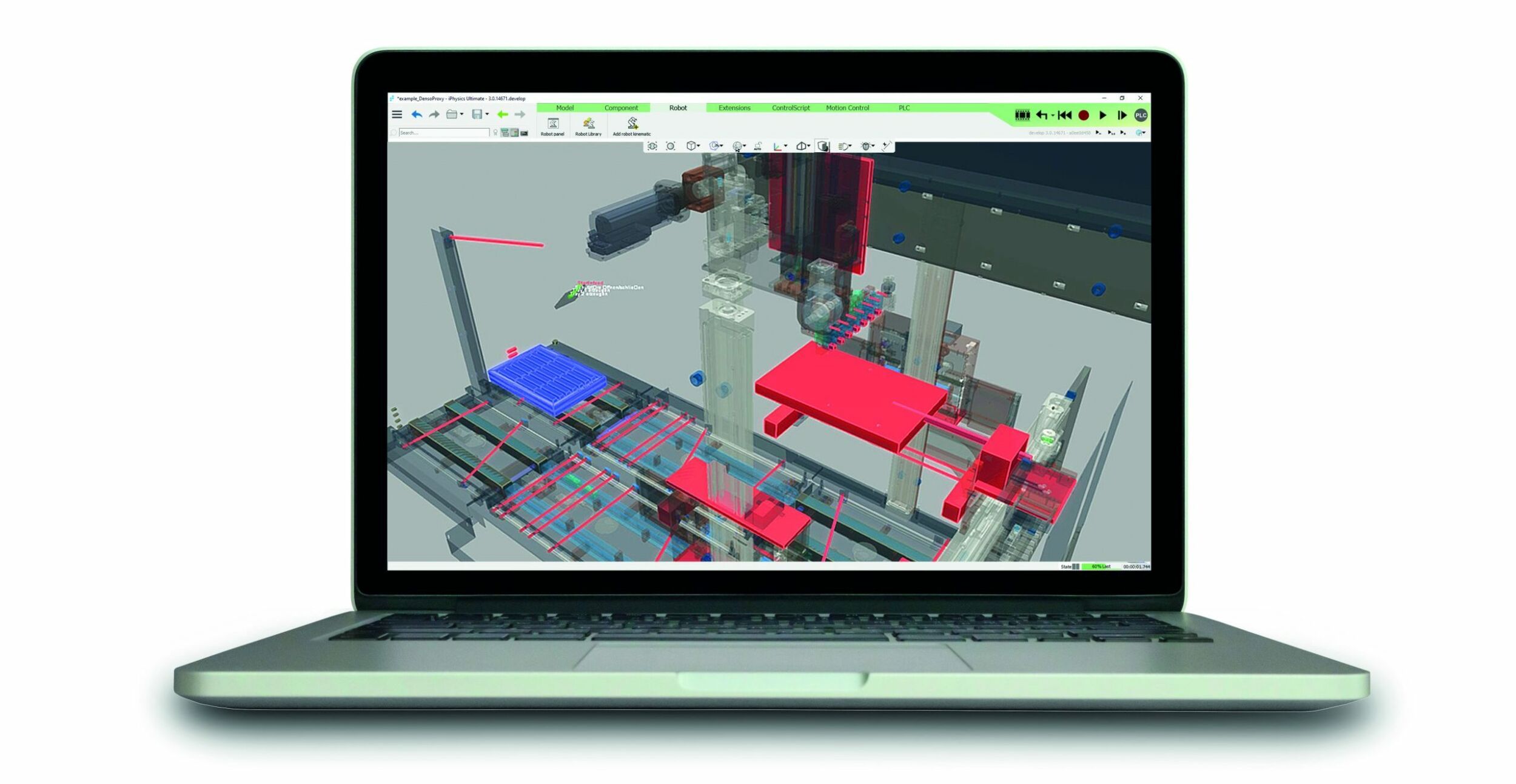

Im Maschinen- und Anlagenbau zählen heute nicht nur die Qualität der Erzeugnisse, sondern auch Geschwindigkeit und Flexibilität vom Angebot bis zur Inbetriebnahme. Um die damit verknüpften Abläufe zu beschleunigen, nutzt Harro Höfliger Verpackungsmaschinen die Anwendung iPhysics von Machineering.

„Wir haben in der virtuellen Inbetriebnahme als neue Technologie eine Chance gesehen, den Prozess bei der Entwicklung unserer Maschinen zu verbessern“, sagt Dr.-Ing. Susanne Rösch, Department Leader – Model-Based Engineering bei Harro Höfliger Verpackungsmaschinen. Mit iPhysics hat das Unternehmen eine Anwendung gefunden, mit der sich die diese Chance nutzen lässt. Denn bislang war der Test der hergestellten Maschinen vor der realen Inbetriebnahme nur sehr eingeschränkt möglich. „Unsere SPS-Programmierer hatten nur die Möglichkeit, ihre Software vor der realen Inbetriebnahme durch die manuelle Manipulation von Signalen auf der Steuerung oder eigens programmierte Tests zu prüfen“, erinnert sich Rösch. „Wir haben 2016 in der virtuellen Inbetriebnahme das Potenzial gesehen, durch die Simulation schon mit höherer Qualität der Software in die reale Inbetriebnahme zu starten. Auch der Umbau von Maschinen bei unseren Kunden vor Ort, bei denen wir nicht immer direkten Zugriff auf die Maschine haben, haben wir als mögliches Anwendungsfeld idenifiziert.“

CAD-Anbindung gefordert

Im ersten Schritt haben sich die Verantwortlichen auf verschiedenen Plattformen zu dem Thema informiert. Zu Beginn in Zusammenarbeit mit einem Partnerunternehmen. „Anschließend haben wir zwei verschiedene VIBN-Simulationswerkzeuge getestet“, erzählt Rösch. Die Entscheidung für iPhysics fiel letztendlich aufgrund der Handhabung der Software bei der Erstellung der Simulation und ihrer CAD-Anbindung über ein Plugin. Rösch weiter: „Da wir Sondermaschinen entwickeln, müssen wir möglichst frühzeitig mit der Erstellung der Simulation und häufig vor der Fertigstellung des 3D-CADs starten. Das ist entscheidend, damit wir die Simulation schnell den Entwicklungsabteilungen zur Verfügung zu stellen können. Eine gute CAD-Anbindung ist ein absolutes Muss, da wir im Projektverlauf Änderungen auch möglichst einfach und schnell im Simulationsmodell nachpflegen müssen.“

Die Implementierung

Nachdem die Entscheidung für iPhysics gefallen war, startete das Team von Susanne Rösch nach einem zweitägigen Workshop im Unternehmen mit einem Pilotprojekt in einem Fachbereich. „Dabei haben wir mit einer Schulung für den mechanischen Konstrukteur, den Steuerungstechniker und für mich als Simulationsingenieurin angefangen. Die Umsetzung des ersten Piloten lief dann Hand in Hand. Der Konstrukteur hat den Bewegungsablauf umgesetzt, ich die weitere Ausarbeitung der Simulation vorangetrieben und der Steuerungstechniker vor allem an der Anbindung der Steuerung gearbeitet“, erinnert sich Rösch. „Dabei haben wir ab und an auf den Support von Machineering beziehungsweise des Vertriebspartners zurückgegriffen.“ Rösch beschreibt den Einstieg in iPhysics als sehr leicht. Lediglich die Steuerungsanbindung war anfangs nicht immer ganz einfach, was jedoch auch durch die Unterstützung von Schneider Electric schnell verbessert und vereinfacht wurde. „Das Machineering-Team ist immer sehr schnell auf unsere Probleme und Anforderungen eingegangen. Einige Themen bezüglich einer besseren Integration mit unserer hauptsächlich eingesetzten Steuerung sind auch langfristig in deren Roadmap eingeplant worden und es wurden neue hilfreiche Features entwickelt“, sagt Rösch. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

In Schulungen verfügbar

iPhysics wird bei Harro Höfliger hauptsächlich in zwei Bereichen eingesetzt: Zum einen bei der Entwicklung und Vorabinbetriebnahme von neuen Maschinen und Teilen in den Technologiebereichen, zum anderen bei der Schulung neuer Mitarbeiter in der firmeneigenen Automation Academy, in der diese im Bereich der SPS-Programmierung in einem mehrwöchigen Programm tätigkeitsrelevante Grundlagen vermittelt bekommen. „Im ersten Bereich haben wir den Vorteil, dass wir bereits mit besser getesteter Software an die Maschinen gehen. Dies bietet uns eine höhere Qualität und optimalerweise auch eine merkliche Zeitersparnis“, so Rösch. „Bei der Schulung ist die schnelle und einfache Verfügbarkeit einer der größten Vorteile. Unsere Maschinen müssen erst durch die Grundinbetriebnahme und i.d.R. besteht ein großer Zeitdruck, diese schnell fertigzustellen und auszuliefern. Bei der Schulung können die SPS-Programmierer sich dagegen voll auf die Software und das Erlernen der Programmierung unserer Maschinen konzentrieren. Ein weiterer Vorteil ist, dass man viel ausprobieren kann, ohne die Sorge vor möglichen Kollisionen in der Maschine.“

Kompetenzzentrum aufgebaut

Harro Höfliger hat sich entschlossen, eine eigene Simulationsabteilung einzurichten. Rösch erläutert: „Die Durchlaufzeiten unserer Sondermaschinen sind i.d.R. einige Monate und die Auslastung in unseren Maschinenentwicklungsabteilungen ist sehr hoch. Es hat sich gezeigt, dass für einen Mitarbeiter, der folglich nur ein bis zwei Simulationen im Jahr aufbauen würde, die Komplexität zu hoch ist. Wir sind deutlich effizienter mit unseren Simulationsingenieuren, die ihr Wissen hier ständig erweitern und dauerhaft an dem Thema arbeiten. Da die Entwicklungszyklen in der Simulationssoftware auch relativ kurz sind und häufig neue Features veröffentlicht werden, ist es für uns wichtig, dass wir Mitarbeiter haben, die sich dauerhaft mit dem Thema beschäftigen und auf aktuellem Stand bleiben.“ Dort kommt auch die Machineering Fieldbox zum Einsatz, die bei Harro Höfliger zur Anbindung der Steuerungen von Rockwell Automation verwendet wird. Mit der Fieldbox wird eine virtuelle Inbetriebnahme mit realen Steuerungen über den nativen Feldbus ermöglicht. Darüber hinaus nutzt das Team um Susanne Rösch iPhysics auch mit eigenen Erweiterungen, die speziell in der Gruppe entwickelt werden. Dabei ist die API von iPhysics ein großer Vorteil. Beispielsweise wurde ein eigenes HMI entwickelt, mit dem die Bedienung der Simulation für die SPS-Programmierer vereinfacht wird. Dieses ermöglicht beispielsweise die Manipulation von Sensorsignalen, die Simulation von unterschiedlichen Szenarien oder das Aus- und Einblenden von Teilen der Maschine. Der Thin[gk]athon, veranstaltet vom Smart Systems Hub, vereint kollaborative Intelligenz und Industrie-Expertise, um in einem dreitägigen Hackathon innovative Lösungsansätze für komplexe Fragestellungen zu generieren. ‣ weiterlesen

Innovationstreiber Thin[gk]athon: Kollaborative Intelligenz trifft auf Industrie-Expertise

Eingespielte Zusammenarbeit

Derzeit gibt es noch keinen standardisierten Projektablauf, sondern die jeweiligen Technologiebereiche, in denen die Maschinen entwickelt werden, kommen auf das Simulationsteam zu, wenn es sich um besondere neue Maschinenlösungen handelt, bei denen es weitere Herausforderungen wie schnelle Taktzeiten oder komplexe Bewegungsabläufe gibt. Daneben spielt auch das Vorwissen der SPS-Programmierer eine große Rolle. Handelt es sich um einen Mitarbeiter mit noch wenig Erfahrung mit einer Maschinenplattform oder einer neuen Entwicklung in der Programmierung, ist dies ein weiterer Entscheidungsfaktor für die virtuelle Inbetriebnahme.

Taktzeiten verkürzt

„Seit wir iPhysics nutzen, hatten wir schon einige Projekte, bei denen wir den Bewegungsablauf optimiert haben. Dadurch, dass vorab genug Zeit am virtuellen Modell war, konnte die Taktzeit einiger Teilmaschinen enorm verbessert werden“, erklärt Rösch. „In einem Projekt mit besonders viel Zeitdruck und komplexem Bewegungsablauf mit gleichzeitigem Einsatz einer damals noch selten bei uns eingesetzten Steuerung konnte das Modell vorher virtuell in Betrieb genommen und dabei die Anordnung der Sensorik optimiert werden. Erste Erkenntnisse flossen also direkt in die Konstruktion ein, was bei der Inbetriebnahme selbst ein sehr hoher Aufwand gewesen wäre. Daneben gab es einige Prozessabläufe in der Maschine, bei denen eine Kollisionsgefahr bestand. Die vorher virtuell in Betrieb genommene Software konnte schließlich ohne große Änderungen in der Maschine eingespielt werden, was für uns natürlich der Optimalfall war.“

Das Timing muss stimmen

„Wir sind sehr zufrieden. Wenn die Anforderungen ähnlich wie bei uns sind, dann halte ich iPhysics für eine sehr gute Lösung und kann die Software weiterempfehlen“, sagt Rösch. „Wir setzen iPhysics in den verschiedenen Bereichen zunächst immer mit einem Pilotprojekt um, damit beide Seiten Erfahrung sammeln können. Aktuell sind wir im Gespräch mit unserem Customer Service, um das Thema Umbauten an unseren Maschinen zu beleuchten.“ Und sie fügt hinzu: „Für uns entscheidend ist aktuell immer noch die einfache Erstellung der Simulationsmodelle. Bei der Entwicklung von Sondermaschinen ist es wichtig, eine Simulation der Maschine oder Teilmaschine rechtzeitig im Entwicklungsprozess zur Verfügung zu stellen. Daher haben wir für die Erstellung der Modelle nur einen sehr begrenzten Zeitraum, da wir diese für die Programmvorbereitung bei möglichst vollständiger mechanischer Konstruktion noch vor der Inbetriebnahme zur Verfügung stellen müssen. Ein zweiter großer Pluspunkt für uns sind die Kooperationen von Machineering mit Steuerungsherstellern. Insbesondere bei der Kooperation mit Schneider Electric, von denen wir hauptsächlich unsere Steuerungen beziehen, wurde die Anbindung der Steuerungen deutlich vereinfacht. Daneben wurden auch technologisch spezifische Lösungen ausgearbeitet, wie die Simulation von Touchprobe-Sensoren, die uns eine noch realitätsnähere Simulation der Maschine ermöglichen.“ Eine gelungene Zusammenarbeit mit reichlich Potenzial.