Integrations-Framework

Generative Fertigung im Ersatzteilmanagement

In den meisten Fällen ist die konventionelle Fertigung von Ersatzteilen günstiger als mittels generativer Verfahren. Um jene Ersatzteile im Portfolio zu identifizieren, für die das nicht zutrifft, entwickelt das IPRI im Forschungsprojekt Ersatzteil3D gerade eine Methodik. Der Ansatz soll Anwender zusätzlich in die Lage versetzen, die technologische Entwicklung auf diesem Gebiet bewerten zu können, um den Einsatz additiver Fertigung zielgerichtet auszuweiten.

3D-Drucker könnten die Industrie tiefgreifend verändern. Die Technologie unterstützt bislang ungeahnte geometrischen Freiheit, die funktionale Integration und soll künftig dabei helfen, Produktionskosten zu senken. Noch limitiert der Stand der Technik die Kosteneffizienz von 3D-Druckern. Durch geringe Skaleneffekte sind 3D-Drucker in großen Stückzahlenbereichen und hohen Materialvolumina auch langfristig wohl keine Alternative zur konventionellen Fertigung. Nutzen- und Kosteneffekte spannen einen Bereich auf, der insbesondere im Ersatzeilmanagement mit sporadischen Bedarfen und teilweise geringen Stückzahlen zukünftig Vorteile bringen könnte. Für Unternehmen gilt es diesen Bereich individuell zu bewerten und so zu entwickeln, dass der Einstieg in die additive Fertigung wirtschaftlich wird. Bei der ersten Einordnung möglicher Vorteile durch generative Verfahren hilft die Entscheidungsmethodik, die das International Performance Research Institute im Sommer in einem Praxispapier veröffentlicht hat. Dort werden beispielsweise die Bedarfsdeckungsstrategie, das vorhandene Datenformat und die benötigten Leistungskriterien je Ersatzteil und Stückkosten abgefragt und die Ersatzteile so auf ihre Eignung bewertet. Auf diese Aufnahme folgt der in Bild rechts illustrierte Betrachtungsrahmen. Das Design für die 3D-Drucktechnologie und die Unternehmensbetrachtung sind interne Stellhebel. Die technologischen Aspekte sind auf die jeweilige Drucktechnologie bezogen, können nicht in Eigenregie beeinflusst werden und müssen in Kombination mit den internen Stellhebeln betrachtet werden.

Design für 3D Drucktechnologien

Das Design für generatives Manufacturing verändert die Konstruktion der Produkte. Auftragende Verfahren ermöglichen es, Strukturen und Formen mit Eigenschaften zu erzeugen, die konventionellen Konstruktionen überlegen sind. Durch die funktionale Integration lässt sich gleichbleibende oder steigende Funktionalität mit weniger Bauteilen erreichen und der Montageaufwand sinkt. Unter geometrischer Freiheit ist in diesem Zusammenhang zu verstehen, dass mit additiver Fertigung Bauteile realisiert werden können, die mit konventionellen Fertigungsverfahren nicht herstellbar sind, oder nur zu hohen Kosten. Es gibt kaum geometrische und fertigungstechnische Grenzen. Um die Freiräume bei geometrischer Freiheit und funktionaler Integration auszuschöpfen, müssen Konstrukteure umdenken. Der Pradigmenwechsel von ‘design for manufacturing’ zu ‘form follows function’ ist meist mit kostspieligem Wissensaufbau verbunden. Komplexe Bauteile kosten in der Herstellung mit additiven oft deutlich weniger als mit konventionellen Verfahren. Ein weiterer Vorteil ist das geringere Gewicht von Teilen etwa durch Wabenstrukturen mit Hohlräumen. Ohne ein Redesign von Bauteilen lassen sich die Nutzenaspekte kaum realisieren, Unternehmen müssen also langfristig planen. Dabei gilt es zu beachten, dass so optimierte Bauteile quasi einen Lock-in-Effekt verursachen. Diese Teile können schließlich nicht ohne hohen Aufwand konventionell nachgefertigt werden. Hängt die Funktionalität ganzer Produkte davon ab, muss der Umstieg auf additive Fertigung besonders gut durchdacht sein. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Der Blick aufs Unternehmen

Strategische Anpassungen betreffen oft Geschäftsmodelle und die Prozesse der additiver Fertigung selbst, erfordern aber auch, auf der Suche nach Synergien über einzelne Ersatzteile, Produkte, Prozesse und Abteilungen hinaus zu schauen. Um die additive Fertigung effizient zu integrieren, müssen häufig Prozessschritte an externe Dienstleister ausgelagert werden. Hierzu zählen der 3D-Scan, das Redesign oder Betreibermodelle. Gefragt ist dabei das beste Verhältnis zwischen internem Knowhow-Aufbau und niedrigen Produktionskosten. Sollen die veränderten Abläufe auf andere Produkte, Prozesse und Anwendungsfälle ausgerollt werden, muss das Unternehmen über das Ersatzteilmanagement hinaus nach Vorteilen durch additive Fertigung suchen.

Beispiel Laserauftragsschweißen

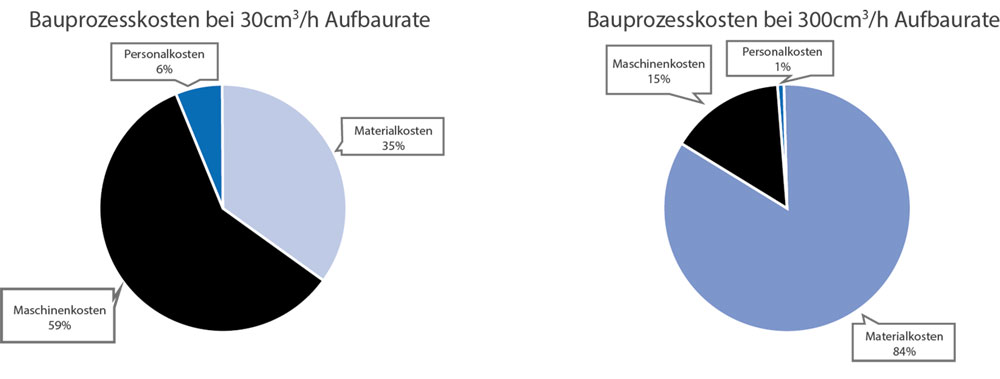

Ein Praxisbeispiel aus dem Bereich Laserauftragschweißen: Es werden neben dem Erstellen neuer Produkte auch Reparaturen und Instandhaltungsmaßnahmen mittel 3D-Druck ins Augs gefasst. Laserauftragschweißen erfüllt alle Anforderungen hinsichtlich Härte und Zugfestigkeit. In der Anwendung standen additive Fertigungstechniken nicht im Fokus, da sie nicht wirtschaftlich waren. Im diesem Fall werden Bauteile mit einem Wert von 10 000 Euro ausgebessert die bislang hätten entsorgt werden müssen. Die Reparatur über Laserauftragschweißen kostet 2000 Euro. Die geringen Skaleneffekte und häufig höheren Kosten additiver Fertigung lassen sich durch die geringe Aufbaurate und damit lange Bauzeit je Stück, kleine Bauräume und damit begrenzte Anzahl je Bauprozess und hohe Materialkosten beschreiben.

Technologische Aspekte

Die Aufbaurauten sind einer der größten Nachteile der generativen Fertigung gegenüber konventioneller Methoden. Steigt die Aufbaurate, sinken die Stückkosten deutlich. Daher wird derzeit daran gearbeitet, mehrere Laser in einem Drucker zu verwenden. Der Bauraum beschneidet die Produktions- und Kosteneffizienz additiver Fertigung in zweifacher Weise. Zum einen können derzeit nur vergleichsweise kleine Bauteile in einem Stück gefertigt werden. Werden größere Bauteile produziert, müssen sie geteilt werden, womit viele Vorteile aus geometrischer Freiheit und funktionaler Integration verloren gehen. Des Weiteren können durch größere Bauräume mehrere Produkte in einem Bauprozess gefertigt werden, was die Fixkostendegression verbessert. Bei technischem Fortschritt rücken die Materialien und deren Kosten stärker in den Fokus. Grundsätzlich sind diese teurer als bei konventioneller Fertigung. Es gilt hier für bestehende Produkte alternative Materialien zu prüfen, um zu günstigen Kosten zu produzieren. Diesem Effekt spielt die geometrischer Freiheit in die Hände, wenn sich bei der Konstruktion Material einsparen lässt. Ein weiteres Problem sind die Zertifizierungen von Materialien. Hier wird aktuell viel Arbeit investiert, um weitere Anwendungsfälle zu ermöglichen. Bei all diesen Überlegungen kann das Ipri-Framework dazu beitragen, die Integration von additiver Fertigung zu erleichtern. Wird es konsequent angewandt, kann Firmen der wirtschaftliche Einstieg in die additive Fertigung bedeutend leichter gelingen. Der Thin[gk]athon, veranstaltet vom Smart Systems Hub, vereint kollaborative Intelligenz und Industrie-Expertise, um in einem dreitägigen Hackathon innovative Lösungsansätze für komplexe Fragestellungen zu generieren. ‣ weiterlesen

Innovationstreiber Thin[gk]athon: Kollaborative Intelligenz trifft auf Industrie-Expertise