Engineering-Systeme und die Generative Fertigung

Revolution aus dem Drucker

Die generativen Fertigungsverfahren wirken sich immer stärker auf die verarbeitende Industrie aus, insbesondere auf den Maschinenbau. Das beeinflusst auch die dort eingesetzten IT-Systeme.

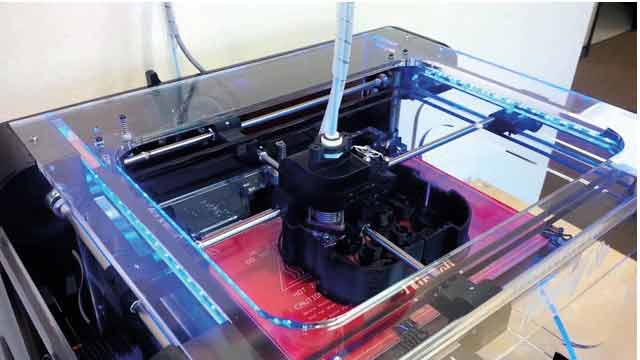

Seit längerem beschäftigt die additive Fertigung die produzierende Industrie – aus gutem Grund: Durch den 3D-Druck erschließen sich in der Produktion Möglichkeiten, die bisher unvorstellbar waren. Laut Schätzungen wurden im vergangenen Jahr mehr als 14.700 3D-Drucker ausgeliefert. Marktbeobachter gehen davon aus, dass sich die Produktion in den kommenden Jahren völlig verändern wird. Auch bei den für das Verfahren verwendeten Kunststoffen und Metallen deutet alles auf große Fortschritte hin. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Schnelle und preiswerte Produktion

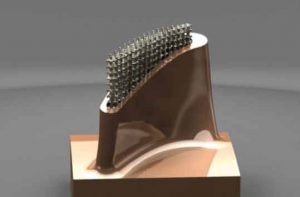

In Bereichen, in denen bislang mit Gussverfahren gearbeitet wurde, leitet der 3D-Druck bereits einen Paradigmenwechsel ein. Deutlich wird das beispielsweise bei der Konstruktion und Fertigung von Motoren. Mit den Verfahren der auftragenden Fertigung ist es möglich, die kühlende Oberfläche eines Aggregats deutlich zu vergrößern. So kann dieses insgesamt kleiner und leichter konstruiert werden. Darüber hinaus ist so die Fertigung extrem kleiner Serien sehr kosteneffizient möglich. Weiteren Auftrieb für diesen Fertigungsansatz liefert der 3D-Druck ‚on demand‘ – besonders bei der Produktion von Ersatzteilen. Für Unternehmen ist es wichtig, dass fehlerhafte Komponenten schnell und unkompliziert ausgetauscht werden können. Durch die Fertigung auf Nachfrage befreien sich Unternehmen von den hohen Kosten, die mit der Lagerung von Ersatzteilen einhergehen. Der 3D-Druck ist dann besonders interessant, wenn für die Lieferung von Ersatzteilen große logistische Hürden überwunden werden müssen. Ein klassisches Beispiel dafür sind Ölplattformen. Bricht dort ein Bohrkopf, ist es für den Betreiber der Anlage deutlich einfacher und günstiger, den Kopf mithilfe von 3D-Druck vor Ort neu zu produzieren. Die US Navy betreibt aufgrund solcher Überlegungen bereits auf einigen Schiffen 3D-Drucker, mit denen Ersatzteile auf hoher See hergestellt werden. Fallende Preise für Drucker und eine höhere Druckgeschwindigkeit dürften in den kommenden Jahren dafür sorgen, dass diese Art der Produktion noch mehr an Fahrt gewinnen wird.

Was IT-Tools jetzt können müssen

Mit dem Wandel zur additiven Fertigung sind auf Seiten der IT-Systeme neue Applikationen und Funktionen gefragt: Für den Hersteller eines PLM-Systems bedeutet das Anpassungen in allen Bereichen: die Konstruktion mit CAD-Systemen, das Engineering über Computer Aided Engineering (CAE) und die Fertigung mit Hilfe von Computer Aided Manufacturing, das Manufacturing Operations Management (MOM) und Manufacturing Execution Systeme (MES). Konstruktions-Tools müssen zukünftig auf die spezielle Geometrie von 3D-Modellen (Facettenstrukturen) und das hybride Modellieren ausgerichtet sein. Die Tools sollten außerdem in der Lage sein, gewichtsoptimierte Strukturen oder Gitterstrukturen zu erzeugen und abzubilden sowie die Arbeit mit verschiedenen Materialien zu ermöglichen. Bei der Fertigung muss sich das additive Hinzufügen von Material, wie es beim 3D-Druck geschieht, auch in den IT-Werkzeugen widerspiegeln. Im Bereich CAE wiederum kommt es nicht nur darauf an, die Konstruktion der finalen Komponente zu bedenken, sondern auch den speziellen Prozess, bei dem das Material Schicht für Schicht aufgetragen wird. Ebenfalls ist der Blick auf thermische Aspekte und die strukturelle Komponente von größerer Relevanz als bei der klassischen Fertigung. Beim 3D-Druck steigt die Bedeutung des Wechselspiels zwischen Konstruktion, Fertigung und CAE. Das gilt insbesondere mit Blick auf die enge Verzahnung zwischen CAE und CAM. Dabei wird CAE-Technik aller Voraussicht nach die größte Rolle als Differenziator beim End-to-End-Prozess spielen. Vor allem PLM-Anbieter, die bereits viel Erfahrung auf dem Gebiet der hybriden Fertigung haben, werden bei der Erweiterung auf 3D-Druckprozesse im Vorteil sein. Der Thin[gk]athon, veranstaltet vom Smart Systems Hub, vereint kollaborative Intelligenz und Industrie-Expertise, um in einem dreitägigen Hackathon innovative Lösungsansätze für komplexe Fragestellungen zu generieren. ‣ weiterlesen

Innovationstreiber Thin[gk]athon: Kollaborative Intelligenz trifft auf Industrie-Expertise

Fertigung der Zukunft

Die industrielle Revolution durch additive Fertigungsverfahren findet bereits in vielen Bereichen statt. Immer mehr Unternehmen entdecken die zahlreichen Möglichkeiten für sich, schließlich erstrecken sich die Vorteile über mehrere Bereiche hinweg: Von der Produktentwicklung über die Konstruktion und die Fertigung bis hin zu den Geschäftsprozessen. Die neuen Möglichkeiten führen auch dazu, dass Konstrukteure neue Wege gehen und Innovationen vorantreiben, die heute noch nicht vorstellbar sind. Parallel dazu vereinfachen Unternehmen ihre Produktionsprozesse und holen einzelne Bereiche der Produktion durch ‚in-Sourcing‘ zurück. Damit haben sie die Chance, Qualitätskontrollen effizienter zu gestalten und ihre Lagerfläche zu reduzieren. Es ist davon auszugehen, dass 3D-Drucker schon in wenigen Jahren zur Standardausrüstung in der Fertigung gehören werden.