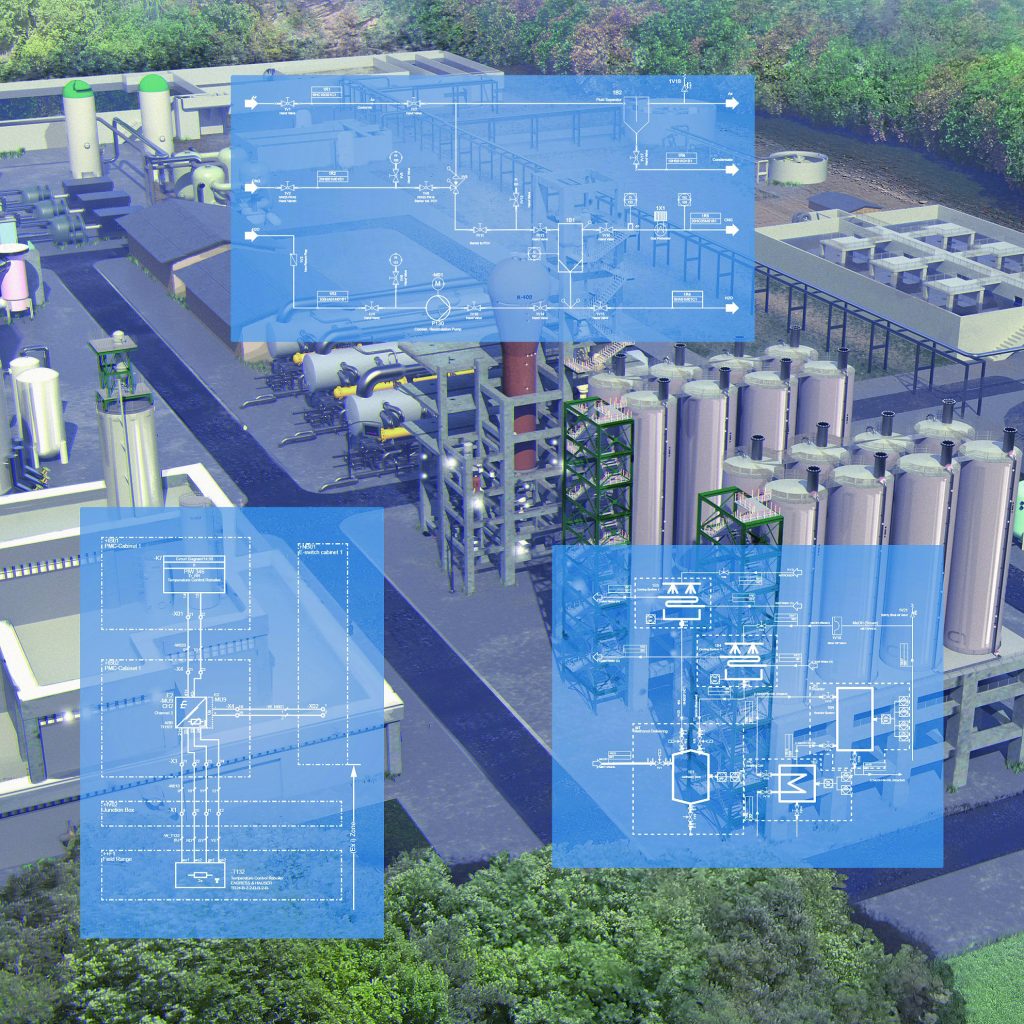

Engineering-Phasen mit System verknüpfen

Universelles Datenmodell spart Ressourcen

Das Anlagen-Engineering ist heute so komplex wie nie. In besonders anspruchsvollen Phasen wie FEED oder beim Cause-and-Effect-Check kann ein universelles Datenmodell gegenüber schnittstellenreichen Patchwork-Applikationen zahlreiche Vorteile ausspielen.

Prozessbedingte Fehlerquellen und Verzögerungen sind im Anlagen-Engineering aufgrund der meist fragmentierten IT-Systemlandschaft oft ein echtes Problem. Vom Frontend Engineering Design (FEED) über Process und Detail Engineering bis zu Maintenance binden die bekannten Showstopper bis heute erhebliche Ressourcen. Sie behindern nicht nur die Entwicklung, sondern auch den Bau und Betrieb der Anlage.

Mechanik und Logik enthalten

„Je mehr Schnittstellen eine Systemlandschaft belasten und je mehr fachspezifische Anwendungen integriert werden müssen, desto größer werden Fehlerpotenzial und Abstimmungsbedarf. Erheblicher Mehraufwand ist also im wahrsten Sinn vorprogrammiert“, erklärt Aucotec-Vorstand Uwe Vogt. Die Division Plant Engineering des Softwarehauses hatte auf der letzten Ausgabe der Verfahrenstechnikmesse Achema eine entsprechende Erweiterung ihrer Software für die Anlagenplanung vorgestellt. Sie basiert auf einem disziplinübergreifend gültigen Unified Plant Data Model. Dieses Modell ist als Voraussetzung für einen digitalen Anlagenzwilling konzipiert, der sowohl die Mechanik als auch die innere Logik der Anlage beinhaltet. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Universelles Datenmodell

Die Plattform Engineering Base (EB) von Aucotec steht in der Version 2019 zur Verfügung und setzt besonders auf Durchgängigkeit der Daten und Funktionen zur Kooperation. Im System arbeiten alle Kerndisziplinen der Anlagen-Planung auf einem universellen, stets aktuellen Datenmodell. Datenübergaben, viele Prüfungen und andere Routineaufgaben werden so überflüssig. Beschreiben lässt sich das am Beispiel der FEED-Phase oder der Erstellung der Cause-and-Effect- und Safety-Matrix vor der Inbetriebnahme.

Automatisch füttern und vergleichen

Üblicherweise liefert ein Simulationstool in der FEED-Phase für jedes geprüfte Szenario tausende Daten, mit denen Ingenieure das jeweilige Engineering-System füttern und Simulationsergebnisse vergleichen. Schon aus Kostengründen kommen für die meisten Anbieter daher höchstens zwei oder drei verschiedene Anlagenentwürfe infrage. Die Aucotec-Software dagegen ermöglicht den automatisierten Import von Simulationsergebnissen, etwa aus Aspentech oder Pro II, in die PFDs und Arbeitsblätter, die dann alle Konsequenzen eines Szenarios aufzeigen, vom groben Fließschema bis zur Materialbilanz. Und mit jeder neu angestoßenen Simulation, ob mit veränderten Massenströmen, Geräten oder Rezepturen, gibt EB automatisiert eine neue Dokumentation aus. Die verschiedenen Szenarien lassen sich in einem gemeinsamen Projekt ablegen. Das verbessert die Übersicht und ermöglicht automatisierte Vergleiche. Die Konstrukteure können direkt mit dem PFD des favorisierten Entwurfs weiterarbeiten. Von hier ist es bis zum P&ID und Detail Engineering für das reale Anlagen-Design nicht mehr weit. Das Konzept und die wichtigsten Basisdaten und Parameter stehen in der zentralen Datenbank; darauf aufbauend folgt nun die Konkretisierung und Feinarbeit durch die verschiedenen Disziplinen.

Ursache und Wirkung

Ähnlich komplexe Abläufe machen die Commissioning-Phase in einer klassischen Systemlandschaft zum Kostentreiber und Unsicherheitsfaktor. Ein Beispiel ist die Cause-and-Effect-Tabelle: Die auch Safety-Matrix genannte Zusammenführung von Funktionslogiken aus den verschiedenen Disziplinen erstellen Ingenieure gewöhnlich per Hand. Sie müssen die Essenz aus Logik-Schemata, R&I-Diagrammen und benachbarten Engineering-Disziplinen in hunderte Zeilen und Spalten übertragen. Wenn die verantwortlichen Ingenieure alle Ursache-Wirkung-Beziehungen ‚abhaken‘, um den einwandfreien Betrieb einer Anlage gewährleisten zu können, zieht jede Ungenauigkeit und jeder Transferfehler in der Matrix eine weitere Korrekturschleife und neue C&E-Checks nach sich. Der Thin[gk]athon, veranstaltet vom Smart Systems Hub, vereint kollaborative Intelligenz und Industrie-Expertise, um in einem dreitägigen Hackathon innovative Lösungsansätze für komplexe Fragestellungen zu generieren. ‣ weiterlesen

Innovationstreiber Thin[gk]athon: Kollaborative Intelligenz trifft auf Industrie-Expertise

Bessere Ergebnisse mit weniger Aufwand

Das Ergebnis dieser Handarbeit ist zwar notwendig, der Weg dorthin aber im Grunde eine Folge unzureichender Datenmodelle. Haben alle Engineering-Bereiche, nicht nur die Automatisierung, ihre C&E-Beziehungen in EB definiert, können Cause&Effect-Verantwortliche für jeden gewünschten Anlagenzustand vom Start- über den Reinigungsmodus bis hin zur Notabschaltung eine fehlerfreie C&E-Tabelle per Klick erstellen, jederzeit die Informationen aus den verschiedenen Bereichen zusammenführen.

Schnittstellen kosten Zeit

Im interdisziplinären Anklagen-Engineering kostet jede Schnittstelle Zeit, verursacht Administrationskosten und stellt eine Fehlerquelle dar. Ein System aus einem Guss, das auf einem zentralen Anlagenmodell operiert und sämtlichen angeschlossenen Disziplinen gerecht wird, birgt erhebliche Präzisions- und Effizienzpotenziale.