Engineering ohne Wasserfallmodell

Prozesse müssen der Realität standhalten

Wasserfallmodelle, Disruption, agil, modular – das sind nur einige der Schlagworte zum Thema Engineeringprozesse und ihrer Optimierung. Doch was ist optimal, wie geht mehr Effizienz, wo sind die Fallstricke bei der Prozessorganisation und wie vermeidet man sie? Reinhard Knapp, Leiter Global Strategies beim Software-Anbieter Aucotec und sein Kollege Florian Hanka, Teamleiter im Consulting, berichten von ihren Erfahrungen, geben Tipps und erklären, was Engineering mit Wasserfällen zu tun hat.

In der Praxis des Maschinen- und Anlagenbaus ist das Änderungsmanagement die Achillesferse. Änderungen sind Sisyphusarbeit: mühsam, unendlich, unausweichlich. Ob intern oder vom Kunden initiiert, sie korrigieren neben Eingabefehlern auch falsche Annahmen, Zeitpläne und unrealistische Angebote oder reagieren auf neue technologische Anforderungen. Ihre Unausweichlichkeit als Teil des Engineeringprozesses nicht nur hinzunehmen, sondern das Engineering darauf auszurichten, schaffe ganz neue Effizienz, sagt Reinhard Knapp, denn: „In der Praxis sind noch immer Toolketten etabliert, die für das Wasserfallmodell ausgelegt sind. Das hält aber der Realität, vor allem in Bezug auf Änderungen, längst nicht mehr stand, genau wie die dazugehörigen Prozesse“.

Fazit 1: Prozesse sollten darauf ausgerichtet sein, Änderungen optimal in den Griff zu bekommen.

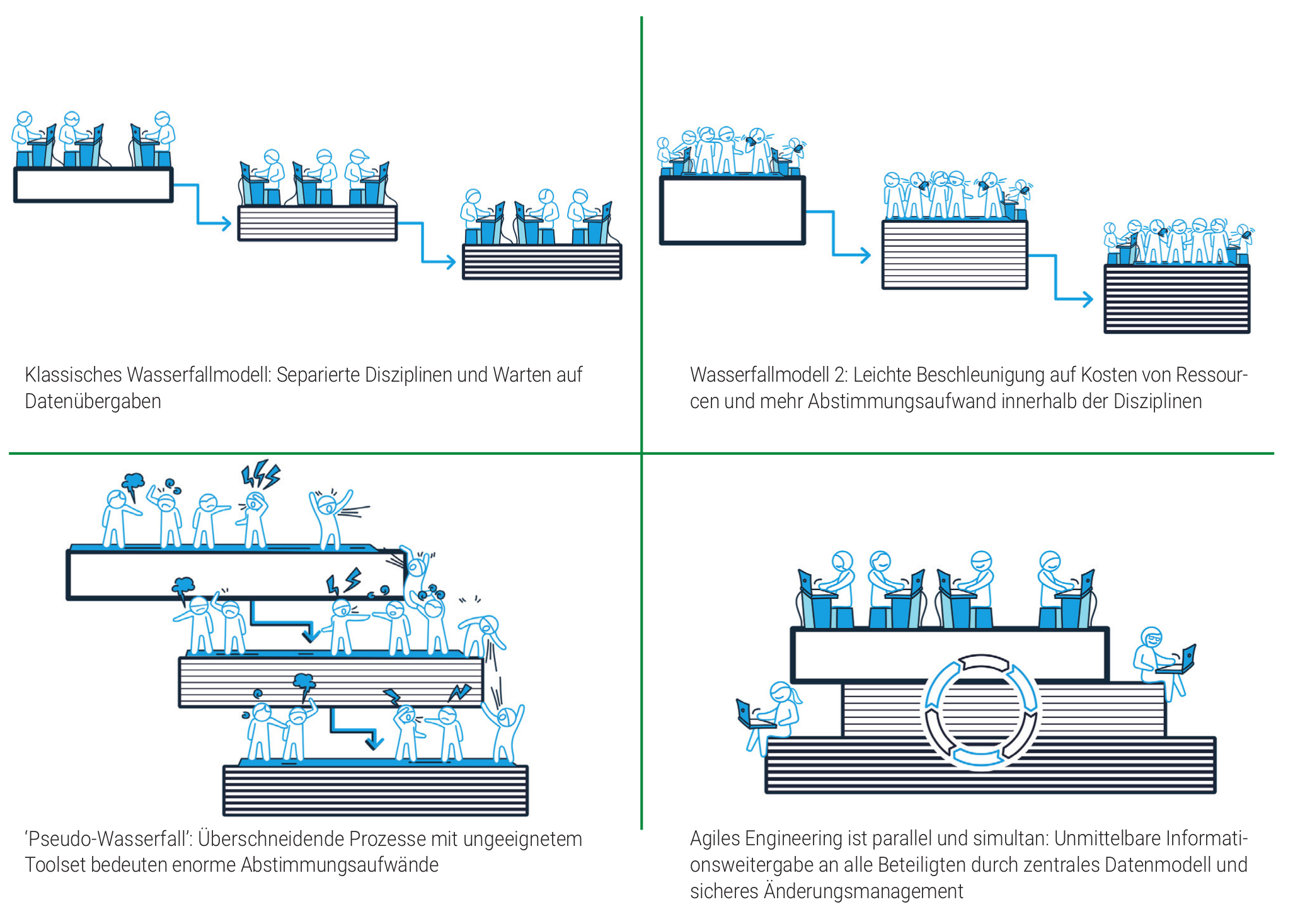

Die Wasserfall-Falle

„Die Wasserfallidee beruht auf der Annahme, zeitliche Abläufe seien vorherbestimmbar. Die Erfahrung sagt täglich etwas anderes“, meint Knapp. Die meisten Tools im Anlagenbau, ob für Prozess-Design, E-CAE oder Steuerungsprogrammierung, sind hochentwickelte Spezialisten für ihr Gebiet. Erdacht für sequenzielles Arbeiten, haben sie keinen Bezug zu benachbarten Disziplinen. Wer nachgelagert ist, muss warten. Der Zeitdruck macht es jedoch unmöglich, Ergebnisse abzuwarten. Also verschieben sich Gewerke zu einer Parallelbearbeitung, der Toolketten nicht gewachsen sind. „So, wie Wasser nicht rückwärts fließt, ist es mit Änderungen in einzelnen Gliedern solcher Ketten. Sie müssten mit erheblichem Aufwand in die anderen Glieder bzw. Disziplinen ‚gepumpt‘ werden – in jede separat. Von alleine geht da nichts“, so Knapp. Daher seien Engineering-Organisationen oft gezwungen, die eigenen Prozesse und dazugehörigen Vorschriften zu unterlaufen. Disziplinen beginnen faktisch früher als vorgesehen, was zu zusätzlichen Änderungen führt, die wiederum an die Nachbarn weitergereicht werden müssen. Die Folge: ein aufwendiger, fehleranfälliger Reigen von Änderungsübergaben. „Damit Disziplinen nicht aufeinander warten müssen, hilft nur eins: weg von der Wasserfallidee, hin zum zentralen Datenpool, einer Single Source of Truth für alle Kerndisziplinen des Engineerings“, sagt Knapp. So verbreiten sich Dateneingaben, also auch Änderungen, automatisch im Modell, auch von alphanumerischer Bearbeitung zu grafischer Darstellung. Wie ein Tropfen, der Wellenringe über den ganzen Teich schickt. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Fazit 2: Abgeschottete Disziplinen behindern Änderungsprozesse. Eine Single Source of Truth kann für disziplinübergreifende Transparenz sorgen.

Verantwortung teilen

Will ein Unternehmen, um schneller zu werden, in einer Toolkette mehr Ressourcen einsetzen, geht das nur je Disziplin. Das erzeugt aber mehr internen Abstimmungsaufwand und frisst die Beschleunigung schnell wieder auf. „Für die Effizienz eines Gesamtprojekts ist meist nicht das Optimieren einzelner disziplinspezifischer Aufgaben entscheidend, sondern die Verbindung aller Schritte oder Bausteine. Dabei hilft ein System wie Aucotecs Plattform Engineering Base, das möglichst viele Disziplinen in einem durchgängigen Prozess abdeckt“, so die Erfahrung von Consulting-Spezialist Florian Hanka. „Ein Kunde, der schon seit vielen Jahren so arbeitet, berichtete von über 50 Prozent Zeitgewinn gegenüber der Toolkette, deshalb ist für ihn die Single Source of Truth alternativlos“, sagt er. Denn disziplinspezifische Modelle zeigen immer nur Ausschnitte: Ein R&I-Tool enthält nur Rohre, Behälter, Flansche etc., ein System zur Stromlaufplan-Erstellung nur das elektrische Modell mit Drähten, Kabeln, Anschlüssen. Die Zusammenhänge sind nirgends sicht- und nachvollziehbar. Eine Synchronisation via PLM-System braucht jedes Mal Zeit. Ein übergreifendes Datenmodell beschleunigt das. Während in der Toolkette jede Disziplin nur ihr Thema vorantreibt und nur für ihr Gewerk verantwortlich ist, haben mit einem zentralen Modell alle Beteiligten das große Ganze im Blick und mehr Verständnis für ihre Nachbarn. Die Verantwortung ist transparent auf alle verteilt. „Das macht sich auch in der Qualität bemerkbar“, sagt Hanka.

Fazit 3: Ein Prozess, in dem ‚alle für eins statt jeder für seins‘ arbeiten, kann in der Regel deutlich mehr Zeit und Qualität als die Optimierung in Einzeldisziplinen erzielen. Der Thin[gk]athon, veranstaltet vom Smart Systems Hub, vereint kollaborative Intelligenz und Industrie-Expertise, um in einem dreitägigen Hackathon innovative Lösungsansätze für komplexe Fragestellungen zu generieren. ‣ weiterlesen

Innovationstreiber Thin[gk]athon: Kollaborative Intelligenz trifft auf Industrie-Expertise

Zentrale Quelle erforderlich

Ein weiterer Effizienz-Treiber im Engineering ist die Fähigkeit zu modularem Arbeiten. „Nicht nur die Strukturierungsnorm IEC81346 verlangt die funktionale Sicht auf eine Anlage, auch der Zeitdruck“, meint Aucotecs Chefstratege Knapp. Damit lassen sich Module bilden, die ganze Funktionen wie Greifen oder Transportieren abbilden. Dafür müssen sie interdisziplinär in ein Paket schnürbar sein. Auch hierfür ist eine Single Source of Truth zwingend. Je standardisierter ein Produkt, desto größer können die Module sein. Aber auch für individuellere Angebote machen funktionale Bausteine Sinn. Selbst kleine standardisierte Sensor-/Aktor-Einheiten können, bei vielfachem Einsatz, viel Zeit sparen. Modulares Arbeiten beinhaltet zwei Prozesse: einen zur Baukastenentwicklung, der andere für die Projekte selbst. Wer aus den Bausteinen sein Projekt nur noch zu konfigurieren braucht, spart viel Zeit. Die Ersteller der Vorlagen können hingegen von einem klugen Varianten- und Optionen-Konzept profitieren, das die Baustein-Menge minimiert und damit auch die Zeit für ihre Pflege. Der Aufwand für einen solchen Baukasten lohnt sich aber nur bei einer gewissen Wiederholungsrate und Stabilität der Technologie. „Ist das gegeben, bringt Modularität enorme Entlastungen und Zeitgewinn für alle Disziplinen“, so Florian Hanka.

Fazit 4: Prozesse zur Nutzung wiederverwendbarer Einheiten sollten disziplinübergreifend gestaltbare Module ermöglichen und handhaben können.

Umdenken ohne Tellerrand

Das erwähnte Zurechtbiegen von Prozessen, um der Realität gerecht zu werden, ist ist in der Regel ineffizient. Der ganzheitliche Ansatz dagegen gewinnt zwar viel Zeit und Qualität, bedeutet aber einen anderen Entwicklungsprozess. Das verlangt Umdenken, vom Management bis zu den Anwendern. „Das ist kein Selbstläufer, das muss man wollen“, sagt Hanka und ergänzt: „Wem das zu aufwendig ist, der wird bei Optimierungen enge Grenzen akzeptieren müssen.“ In der Proof-of-Concept-Praxis des Consulters verstehen die Interessenten schnell, was Umdenken erreichen kann. „Es ist sinnvoll, für ein solches Neuorientierungsprojekt eine Gruppe zu bilden, in der jeder betroffene Engineering-Bereich vertreten ist. Der Treiber des Projekts jedoch sollte keine Eigeninteressen oder Disziplin-Vorlieben haben“, betont Hanka. Hierfür seien Menschen gefragt, für die das Über-den-Tellerrand-Sehen selbstverständlich ist. So ist Realität effizient zu bewältigen, und Achilles und Sisyphus kehren ins Reich der Mythen zurück.

Fazit 5: Zukunftstaugliche Prozesse gibt es nicht geschenkt. Neben dem Willen zum Umdenken brauchen sie ein disziplinübergreifendes Team, das sie vorantreibt.