Kundenspefizischer Kabelstrang

Bordnetzplanung mit einheitlicher Datenbasis

Mit der Elektrifizierung der Fahrzeugflotten wird die Herstellung eines Automotors einmal deutlich an Komplexität verlieren. Bei dem elektrischen Bordnetz dürfte das Gegenteil der Fall sein, schon heute verlaufen viele Kilometer Kabel durch jedes Fahrzeug – mit steigender Tendenz. Die Software Engineering Base von Aucotec gibt es seit über zehn Jahren als Cable-Edition, um Entwicklern den Umgang mit dem kundenspezifischen Kabelstrang zu erleichtern.

Brauchte man früher für einen PKW ein paar Meter Kabel zu Beleuchtung, Scheibenwischer und Heizung, so sind es heute tausende Einzelleitungen und insgesamt mehrere Kilometer Kabel. Der Leitungsstrang ist das komplexeste Bauteil im Fahrzeug. Mehr Sensorik, Rechenleistung, Aktorik und Vernetzung sorgen künftig für weitere Kupferkilometer.

Masse und Klasse?

Die schiere Menge ist eine Herausforderung für Konstrukteure, die Variantenvielfalt eine weitere. Die großen deutschen Fahrzeughersteller bieten ihren Kunden bei der Zusammenstellung ihres Gefährts besonders viel Wahlfreiheit. Mit diesem Erfolgsmodell einher geht der sogenannte kundenspezifische Kabelstrang (KSK). Daraus ergeben sich bereits Hunderttausende Varianten, die Bordnetzentwicklung und Fertigung fordern. Dazu kommen immer mehr Fahrzeugklassen und Ausstattungsmöglichkeiten. Bordnetzplanung erfolgt meist an verschiedenen Standorten, sogar weltweit verteilt. Zudem werden die einzelnen Entwicklungsphasen oft von unterschiedlichen Teams bearbeitet, zum Teil mit verschiedenen Tools. Externe Zulieferer arbeiten wieder anders. Und laufende Änderungen können Auswirkungen auf gleich mehrere Prozessschritte haben. Um Zeitdruck und Komplexität gewachsen zu sein, muss Software-Unterstützung gleichzeitig die Variantenvielfalt bewältigen, integrativ wirken und Teams, Prozessphasen sowie Änderungen übersichtlich und sicher zusammenbringen. Um neben der Datenmasse auch hohe Qualität zu liefern, muss sich der Gesamtprozess von der dokumentenorientierten Toolkette hin zum Digital Twin des Bordnetzes bewegen. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Durchgängig konsistent

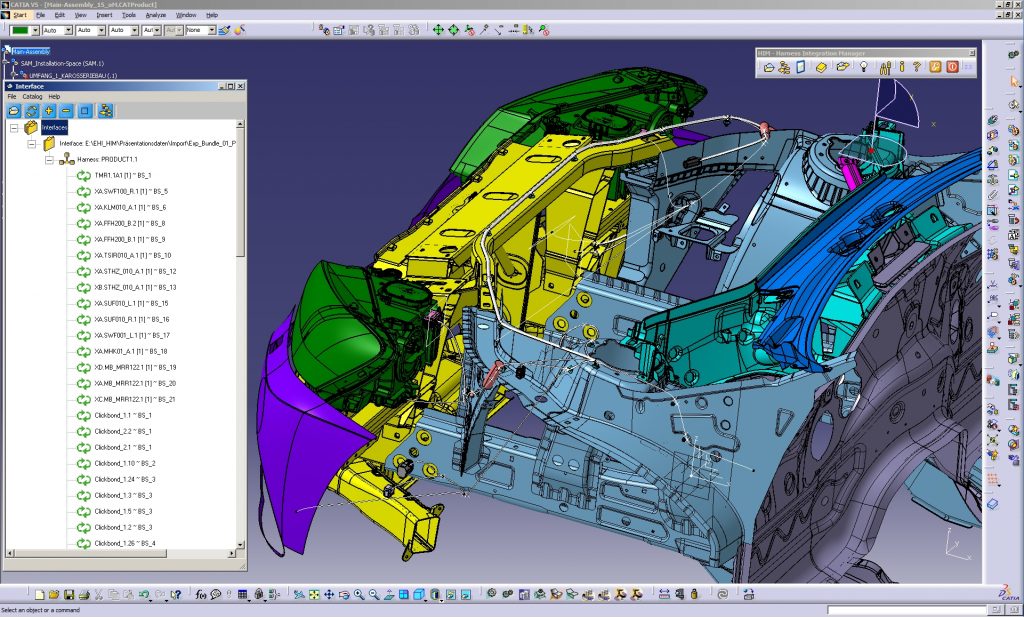

Um angesichts der Komplexität im Engineering nicht den Überblick zu verlieren, sollte es mit durchgängig konsistenten Daten ohne Systembrüche arbeiten, vom Systemschaltplan und 3D-Bündelverlegung bis zum kompletten Leitungssatzmodell plus Fertigungsunterlagen. Jeder Fehler kostet Zeit und je später er auffällt, desto mehr. Die Aucotec AG bietet seit über zehn Jahren die speziell an die Automotive-Industrie angepasste Cable-Version ihrer Lösung Engineering Base (EB). Seitdem wird das Programm gemeinsam mit einem der größten Autobauer der Welt weiterentwickelt. „Das Entscheidende ist die Fähigkeit der Plattform, durch ein gemeinsames Datenmodell für alle Beteiligten und über alle Prozessphasen einen außergewöhnlich effizienten und konsistenten Multi-User-Betrieb zu gewährleisten. Dazu bietet EB spezielle Funktionen für ein einzigartiges Änderungsmanagement“, sagt Georg Hiebl, Produktmanager Mobility bei Aucotec. Außerdem verfüge die Plattform über ein Varianten- und Optionen-Handling, das die Übersicht über die Vielfalt der individuellen Fahrzeugkonfigurationen deutlich erleichtert.

Verteilt arbeiten, zentral ändern

Die Konsistenz ergibt sich unter anderem daraus, dass Änderungen, die an einer Stelle durchgeführt werden, sich sofort in jeder Repräsentanz des geänderten Objekts zeigen. Das eigens entwickelte Änderungsmanagement ist auf Übersichtlichkeit und sichere Bedienung ausgelegt. Ob interdisziplinär oder im Austausch mit externen Zulieferern lassen sich Änderungen mit konfigurierbaren Trackingfunktionen nachvollziehen und versionieren. Bei dokumentenzentrierten Anwendungen gibt es diese durchgängige Verbindung zum Engineeringprozess in der Regel nicht. Der Thin[gk]athon, veranstaltet vom Smart Systems Hub, vereint kollaborative Intelligenz und Industrie-Expertise, um in einem dreitägigen Hackathon innovative Lösungsansätze für komplexe Fragestellungen zu generieren. ‣ weiterlesen

Innovationstreiber Thin[gk]athon: Kollaborative Intelligenz trifft auf Industrie-Expertise

Einmal bleibt einmal

Die Arbeit mit der Plattform schafft auch Konsistenz, indem sie Systembrüche beseitigen hilft. Erarbeitete Daten dienen im System als Grundlage für den nächsten Schritt. Sie werden weiterverwendet und nach und nach detailliert, auch parallel in verschiedenen Bereichen. Fehleranfällige Übertragungen entfallen ebenso wie Schnittstellenpflege. So gehen Informationen nicht verloren und die einzelnen Disziplinen müssen nicht auf Datenübergaben warten. Das gilt auch für Fremdsysteme wie ERP-Anwendungen oder 3D-Werkzeuge. Über bidirektionale Verknüpfungen lässt sich ein Datenaustausch so einrichten, dass die verschiedenen Fachleute mit den Daten arbeiten können, ohne ihre gewohnte Anwendung zu verlassen. Bei EB beginnt der integrierte Planungsprozess mit der automatisierten Übernahme von Anschlussinformationen und gegebenfalls der Darstellung in einem Systemschaltplan. Das ist der Ausgangspunkt für die Detail-Verdrahtung und Spleiß-Definition. Mit einem Datentausch zwischen 2D- und 3D-Programmen lassen sich Anwender mit unterschiedlichen Bedürfnissen mit Informationen versorgen, etwa die Mechaniker mit den Daten zu Topologien und Längen. Die Modelldaten in der Engineering-Plattform enthalten dabei nicht nur beliebige Attributsätze, sondern auch Beziehungswissen, etwa zwischen Stecker und Komponenten.

Digital Twin statt Prototypen

Dieses komplette digitale Abbild des Bordnetzes in einem zentralen Datenmodell ergibt den sogenannten Digital Twin. Er erlaubt neben der simultanen Entwicklung in verteilten Teams auch die Analyse der geplanten Funktionen an beliebigen Fahrzeugkonfigurationen. Dazu ermöglicht es die Software-Plattform, die einzelnen Entwicklungssichten verschiedener Kabelstrang-Zulieferer von der Fahrzeugwarte aus zu betrachten. So kann sich der Bau von Prototypenfahrzeugen durch digitale Modelle ersetzen lassen, um etwa Funktionen zu abzusichern.