Effizienter mit Konstruktionsdaten umgehen

Durchgängige Daten bis zur virtuellen Inbetriebnahme

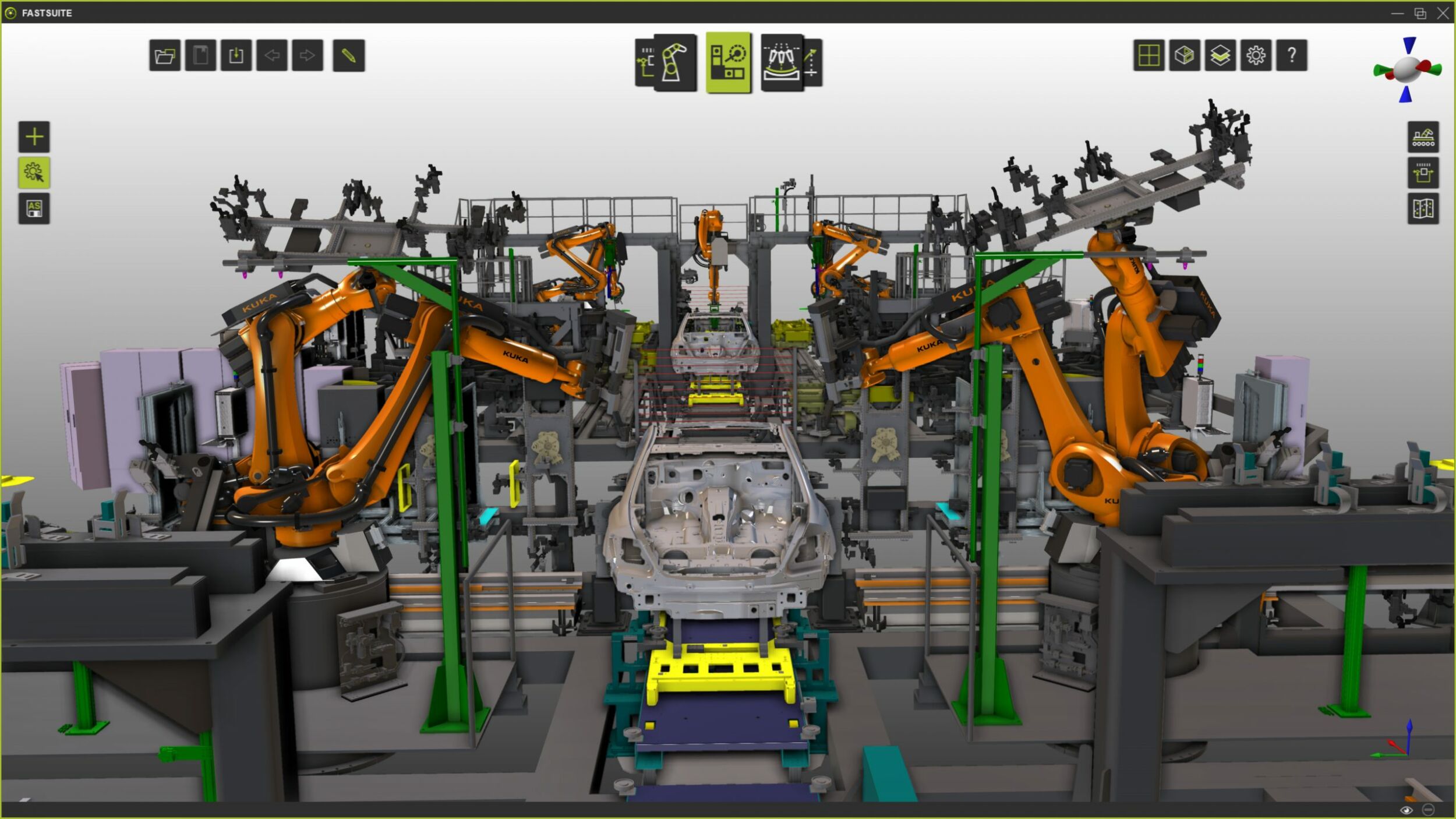

Automatisierung soll bei Handlungsfeldern wie Losgrößen, Produktivität und Qualität für höhere Effizienz sorgen. Eine durchgehende Simulation von der Konstrukton bis zur Inbetriebnahme ist dabei ein immer häufiger angestrebtes Ziel. Doch dafür braucht es einheitliche Datenmodelle und offene Standards in der Software.

Wer exemplarisch den Engineering-Prozess im Fertigungsumfeld betrachtet, stößt schnell auf strukturelle Schnittstellenprobleme Bereits während der Planungsphase lassen Unternehmen die Anlage in einer Software visualisieren. Die begleitende Prozessplanung geschieht in einer Spezialdatenbank, oder auch in Excel. Für die Dokumentation ist vielfach PowerPoint das Mittel der Wahl. Beim nächsten Schritt, der Detailierung, Validierung und Programmierung, bilden Konstrukteure die Anlage in einer Product Lifecycle Management-Lösung (PLM) ab. Parallel erfolgen die Entwicklung der Steuerungssoftware mit SPS-, Roboter-&-Maschinen-Entwicklungstools im Herstellersystem, die auch bei der anschließenden Inbetriebnahme verwendet werden. Diese Software-Lösungen sind meist exzellent für ihre Aufgaben geeignet, doch häufig mangelt es an der Datendurchgängigkeit. Je nach Schnittstelle wird praktisch von vorne angefangen, die Simulation aufzubauen und mit den Daten und Informationen zur Automatisierungslösung anzureichern. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Datenmodelle unterschiedlich

Eine Ursache für Probleme in der Software der Maschine oder Anlage liegt darin, dass die zuständigen Ingenieure nicht auf die Daten der mechanischen Konstruktion zurückgreifen können. Sie arbeiten entweder mit einem früheren Stand der Konstruktion oder können erst beginnen, wenn die Anlagenauslegung bereits einen hohen Reifegrad erreicht hat. Für die virtuelle Inbetriebnahme stehen zwar Software-Tools zur Verfügung. Aber um diese Tools zu verwenden, braucht man ein vollständiges Anlagenmodell mit Geometrie, Kinematiken etc. Das kann nicht aus der Konstruktion übernommen werden, weil es keine gemeinsamen Datenmodelle gibt. Konstruktionsdaten sind in der Regel mechanische Modelle. Das in der Inbetriebnahme benötigte mechatronische Modell mit einer Beschreibung des Simulationsverhaltens muss also oftmals für diesen Zweck neu erstellt werden. Die Hürden für eine virtuelle Inbetriebnahme der Anlage sind entsprechend hoch, weshalb man sich heute nur selten für diesen Weg entscheidet. Der Thin[gk]athon, veranstaltet vom Smart Systems Hub, vereint kollaborative Intelligenz und Industrie-Expertise, um in einem dreitägigen Hackathon innovative Lösungsansätze für komplexe Fragestellungen zu generieren. ‣ weiterlesen

Innovationstreiber Thin[gk]athon: Kollaborative Intelligenz trifft auf Industrie-Expertise

Neue Möglichkeiten verfügbar

Um den Ansatz der virtuellen Inbetriebnahme im Unternehmen zu etablieren, sollte die Software der Wahl zunächst einmal mit den eingesetzten CAD-Systemen kompatibel sein und mit dem benötigten Spektrum an Robotern und Maschinen seiner Lieferanten zurechtkommen. Gleichzeitig wird ein Programm benötigt, dass alle jeweils relevanten Technologien, Anwendungen und Anlagenkonzepte unterstützt, und das neue Technologien entsprechend integrieren kann. Und nicht zuletzt muss sich die Software in bereits bestehende Systemlandschaften und Datenstrukturen sowie in etablierte Kundenprozesse integrieren lassen.