Modelle im Digitalen Zwilling flexibel nutzen

Simulation als Basis der Konstruktion

Mit einer 3D-Simulation lässt sich die Konstruktion mechatronischer Anlagen absichern, bevor man mit dem eigentlichen Bau beginnt. Das spart Mühe, Kosten und Zeit bei der realen Inbetriebnahme. Läuft die Anlage schließlich, können die erprobten Simulationsmodelle in den Digitalen Zwilling überführt werden. Dort unterstützen sie über den gesamten Lebenszyklus der Anlage hinweg Aufgaben wie das Training einer KI und Predictive Maintenance.

Produzierende Unternehmen stehen bei der realen Inbetriebnahme von Maschinen und Anlagen häufig vor dem Problem, dass beispielsweise Konstruktionspläne, Stromlaufpläne und Steuerungssoftware unzureichend aufeinander abgestimmt sind und sich so nicht realisieren lassen. Die dadurch notwendige Neu- bzw. Umplanung kostet und kann die Fertigstellung der geplanten Anlage wesentlich verzögern. Dieses Dilemma könnte verhindert werden, wenn mit Beginn der Planung eine 3D-Simulationssoftware als fester Bestandteil des Entwicklungsprozesses eingesetzt wird. Durch ihren integrierten Physikkern können Simulationsanwendungen das Maschinenverhalten und deren Prozesse so visualisieren, wie sich die Maschinen in Realität bewegen würde. Die Simulation fungiert dabei als Plattform, um Bereiche Mechanik, Elektrik und Automatisierung zu verbinden. Das ermöglicht frühe Evaluierung von Designkonzepten, Testen und Optimieren von Steuerungscode sowie Planung der Robotik. Einen besonders großen Mehrwert bildet eine Hardware-in-the-Loop-Simulation in Echtzeit basierend auf echten CAD-Daten. Risiken bei einer virtuellen Inbetriebnahme gibt es grundsätzlich nicht, jedoch einen höheren Aufwand durch ein Frontloading der Entwicklungsaktivitäten, also die Verlagerung von Aktivitäten der realen Inbetriebnahme in die Entwicklungsphase. Der Vorteil ist, dass sich Machbarkeiten ganzer Maschinen und deren Steuerungssoftware früh absichern lassen.

Synchronisiertes Engineering

Der Entwicklungsprozess im Maschinen- und Anlagenbau ist größtenteils von sequenziellen Prozessen gekennzeichnet. Eine Simulation kann Änderungen fast aller beteiligten Engineering-Disziplinen in einer Art Micro-V-Modell verifizieren, die Maschine also in kurzen Intervallen virtuell in Betrieb nehmen. Die jeweils aktuellen Entwicklungsstände werden anschließend etwa in einem System für das Produktdatenmanagement (PDM) gesichert. Entscheidend für den Entwicklungserfolg ist die Einteilung komplexer mechatronischer Maschinen in kleinere mechatronische Einheiten, die es zu entwickeln gilt. Denn die Arbeitsweise der Mechanik ist stark baugruppenorientiert, wohingegen die Automatisierung funktionsorientiert entwickelt. Durch die Aufteilung in kleinere Einheiten kann trotz dieser Unterschiede eine gemeinsame und eng verzahnte Entwicklung stattfinden. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Digitaler Zwilling

Das Konzept des Digitalen Zwillings wird von vielen als die Zukunft des industriellen Engineerings und des Anlagenbetriebes gehandelt. Die Erwartungen an dieses Konzept basieren maßgeblich auf den Simulationsmodellen, die der Digitale Zwilling mitführt. Mithilfe der digitalen Abbilder können am Modell alle Möglichkeiten wie Maschinenausfall, Stau, Gedränge etc. getestet werden. So lassen sich später Stillstandzeiten an der realen Maschine reduzieren. Doch nicht nur die Überwachung einer realen Anlage wird durch die digitale Entsprechung erleichtert, auch der Support und die Wartung sollen davon profitieren sowie Erweiterungen und Umrüstungen. Darüber hinaus steht über die Simulation eine Lock-Ahead-Funktion zur Verfügung. In einem individuell definierten Zeitraum kann der digitale Zwilling der realen Anlage vorgeschaltet werden, Varianten durchgespielt, Optimierungen vorgenommen und Änderungen umgesetzt werden. Aber auch die rückwärtige Methode macht Sinn. Bereits erfolgte Fehler können simulativ nachgestellt werden. Mithilfe einer VR- oder AR-Brille können die Verantwortlichen den Fehlerhergang noch genauer und detaillierter betrachten, Änderungen vornehmen und diese per Simulation testen und so ein erneutes Auftreten dieses Fehlers verhindern.

Predictive und Remote Maintenance

Bislang musste eine Produktionsanlage erst ausfallen, bis sie repariert oder fehlerhafte Teile ausgetauscht wurden. Heute kann eine Störung vorausgesagt werden, noch bevor sie auftritt. Predictive Maintenance, oder auch vorausschauende Wartung genannt, ist das Abrufen von Wartungsinformationen auf Basis von realen Maschinen- und Produktionsdaten mit dem Ziel, Maschinen und Anlagen proaktiv zu warten, bevor es zu Stillständen kommt. Die Basis für diese Serviceaufgaben bildet der Digitale Zwilling inklusike eines vollständigen Simulationsmodells. Eine Möglichkeit Störfälle durch z.B. Materialverschleiß vorherzusagen ist die Zustandsüberwachung mithilfe des Digitalen Zwillings. Dazu wird das Simulationsmodell eine definierte Anzahl von Zyklen vorausgeschaltet. Ausfälle an der virtuellen Maschine werden mit einer hohen Wahrscheinlichkeit nach Ablauf der definierten Zeit auch an der realen Maschine erfolgen. In Kombination mit Herstellerinformationen über Materialverschleiß kritischer Bauteile kann so recht zuverlässig ein Ausfall durch Materialermüdung vorausgesagt und gegengesteuert werden. Der Einsatz eines Digitalen Zwillings ist auch im Bereich der Fernwartung mit Zustandsvisualisierung, auch bekannt unter Remote Maintenance, eine gängige Vorgehensweise. Kommt es zum Stillstand einer Maschine, kontaktiert der verantwortliche Mitarbeiter vor Ort den Kundensupport. Mittels AR kann sich der Support remote auf die Brille schalten und den Mitarbeiter vor Ort bei der Fehlerbehebung anleiten. Durch den Einsatz eines Digitalen Zwillings können die letzten Zyklen virtuell nachgestellt werden, um so die Fehlerursache zu analysieren. Der Thin[gk]athon, veranstaltet vom Smart Systems Hub, vereint kollaborative Intelligenz und Industrie-Expertise, um in einem dreitägigen Hackathon innovative Lösungsansätze für komplexe Fragestellungen zu generieren. ‣ weiterlesen

Innovationstreiber Thin[gk]athon: Kollaborative Intelligenz trifft auf Industrie-Expertise

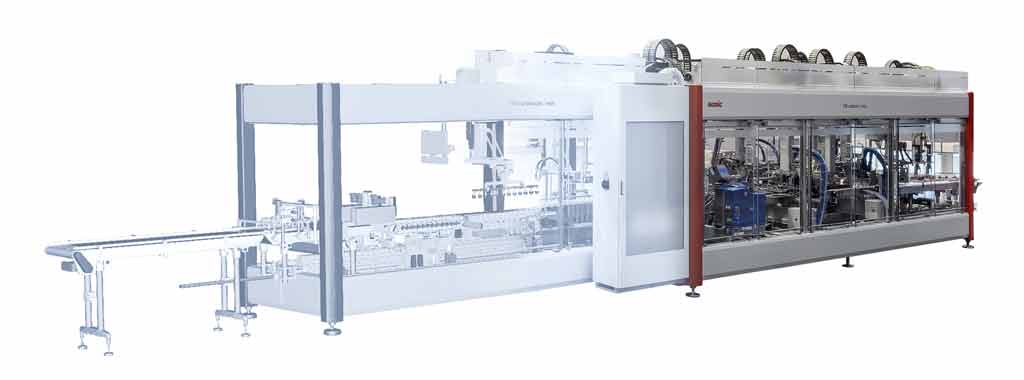

Bild: Machineering GmbH & Co. KG und Somic Verpackungsmaschinen GmbH & Co. KG

Künstliche Intelligenz

Eine Simulationssoftware kann zudem als Testbed dienen, wenn eine Applikation auf Basis von künstlicher Intelligenz (KI) entwickelt werden soll. Denn mit den Simulationsdaten kann ein virtuelles Trainingscenter errichtet werden, das die Algorithmen für Ihre Aufgabe vorbereiten soll: unter anderem die Überwachung der Produktivität von Maschinen und Anlagen. Prinzipiell wird die Simulation derzeit von Ingenieuren als Werkzeug genutzt, um zu Erkenntnissen zu gelangen, die nach Richtlinie VDI3633-1 auf die Realität übertragen werden können. In Fortführung dieser Vorgehensweise setzt der Ingenieur die KI vor Betrieb der realen Maschine ihrer Lernaufgabe im simulierten Umfeld aus. Die Trainingsumgebung, basierend auf einer Hardware-in-the-Loop-Simulation, besteht aus dem Maschinenmodell, einer realen oder virtuellen Steuerung sowie dem KI-System. Somit kann das Zusammenspiel aller drei Komponenten getestet werden. Dies ist Wichtig, um der Künstlichen Intelligenz zu ermöglichen, verschiedene Algorithmen zu testen und mögliche Fehler selbst zu erleben, mit dem Ziel sie im realen Betrieb zu vermeiden. Auch die Lernziele können so durch den Ingenieur ohne Risiko festgelegt und überprüft werden. In Branchen mit vielen robotergesteuerten Prozessen stehen verschiedene Industrieroboter auf engem Raum und müssen mit- und nebeneinander sicher funktionieren. Je näher die Entwicklung an selbstprogrammierende Maschinen herankommt, desto gründlicher muss auf Kollisionen und mangelnde Erreichbarkeit geprüft werden. Hier kann ein Echtzeit-3D-Modell mit Kollisionserkennung genutzt werden.

Parallel zu der virtuellen Maschine läuft ein Geisterroboter, der der realen Maschine eine vordefinierte Zeitsequenz voraus ist. Auch schon in der Planung und Entwicklung können mithilfe dieses zusätzlichen Tools virtuell verschiedene Szenarien durchgespielt werden, wie die betreffenden Roboter mit- und nebeneinander laufen. Zudem unterstützt die Simulation des Roboterverhaltens Unternehmen dabei, Maschinenrichtlinien einzuhalten. So kann früh im Entwicklungsprozess die Geschwindigkeit der Bewegungen an die Umgebung, z.B. in der Nähe von Gerüsten oder Schutzzäunen, angepasst werden. Die Nutzung der 3D-Simulation als Trainingsumgebung für maschinelles Lernen hilft dem Ingenieur maßgeblich bei der Fusion beider Technologien im realen Betrieb. Denn die Freiheitsgrade des maschinellen Lernens – und damit die später im Betrieb erforderliche Bandbreite und der Rechenaufwand können durch den Einsatz eines 3D-Modelles der Maschinen und Roboter erheblich reduziert werden. Darauf wird es ankommen, wenn mehr Maschinen in den Produktionsanlagen durch KI aufgewertet werden sollen. Die Wirtschaftlichkeit der bereitgestellten Rechenleistung steht und fällt mit der Zahl und Komplexität der durch Algorithmen zu lernenden Freiheitsgrade. Die 3D-Echtzeitsimulation mit Kollisionsberechnung an der Maschine kann helfen, die zu erfassenden Freiheitsgrade deutlich zu reduzieren und so die KI auf die wesentlichen Dinge zu fokussieren.