Designvorschläge aus der Cloud

Wenn Konstrukteure kuratieren

3D-Druck und generatives Design verschaffen dem Konstrukteur wertvolle Zeit, um die beste Designlösung zu finden. Erste Erfolge in der Industrie sprechen eine deutliche Sprache für das Potenzial der auftragenden Verfahren in Verbindung mit KI-gestützter Designerstellung.

Bild: General Motors / Autodesk GmbH

Computer für den Designprozess einzusetzen, beschränkt sich heute nicht mehr nur auf die Nachbildung vorgegebener Geometrien. Mit additiven und generativen Technologien lassen sich Prozesse dynamischer gestalten, neue Materialien einsetzen und Abläufe optimieren. Damit können Fertigungunternehmen insgesamt und die Produktentwicklung im Speziellen produktiver arbeiten. Zudem eröffnen sich neue architektonische Ansätze, die auf computergenerierten und vernetzten Gestaltungsoptionen basieren. Konstrukteure nutzen hier generatives Design, bei dem ihnen der Computer datenbasierte Schemata aus der Cloud zur Verfügung stellt, die dann mit 3D-Druck umgesetzt werden. Auf dieser Basis entstehen kreative Produkte, die gegenüber traditionellen Konstruktionen leichter, stabiler und beweglicher sind.

Neue Gestaltungsspielräume

Vernetzte Arbeitsabläufe ermöglichen die Zusammenarbeit von Konstrukteur und Computer. Letzterer wird besonders durch den Einsatz von künstlicher Intelligenz (KI) zu einem kreativen Partner im Konstruktionsprozess. Der Produktentwicklungsprozess lässt sich damit oft stark verkürzen. Der Grund dafür: Beim generativen Design und dem damit verbundenem 3D-Druck können viele Teile zu einem einzigen zusammengefasst werden. Der Konstrukteur übermittelt sozusagen die Konstruktionsziele sowie andere Parameter wie die Materialwahl an den Computer. Er muss sich nicht um detaillierte zeichnerische Entwürfe kümmern und kann sich auf die planerische Gestaltung der Projekte fokussieren – er wird gewissermaßen zum Kurator. Der Rechner wertet die Daten automatisiert via Machine-Learning-Technologie aus und analysiert, inwieweit die den Projektvorgaben entsprechen und welche Designlösungen möglich sind. Fertigungsbedingungen und Produktleistungsanforderungen wie Festigkeit, Gewicht und Materialien des zu konstruierenden Objekts werden berücksichtigt und können so auf Basis der realen Anforderungen modelliert werden. Dabei generiert der Computer unterschiedliche Entwürfe. Dies ließe sich manuell sehr schwer realisieren – vor allem unter Berücksichtigung der dafür benötigten Zeit. Die Bandbreite der Lösungsansätze kann während des gesamten Konstruktionsprozesses hinsichtlich verschiedener Kriterien wie einer effizienten Produktion angepasst und optimiert werden – und zwar ohne dass die Entwürfe von Grund auf neu entwickelt werden. Stattdessen können Verbesserungen unmittelbar in den Konstruktionsprozess einfließen. Nach der Wahl der generativen Entwürfe entstehen durch Fräsen und additive 3D-Druckverfahren Prototypen, die sich durch konstante Anpassungen mit Rapid-Prototyp-Maschinen verfeinern lassen. Die Ergebnisse durchbrechen damit häufig die Grenzen konventioneller geometrischer Formen. Dabei ist der 3D-Druck bei der Produktion selbst komplexer Strukturen materialeffizienter sowie umwelt- und ressourcenschonender als herkömmliche Verfahren. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

Bild: Autodesk GmbH

KI in Fertigungsbranche vorn

Autos der Zukunft

In der Automobilindustrie wurden bereits Designs übernommen, die von einer KI ausgegeben wurden. Beispielsweise eine Sitzkonsole mit Sicherheitsgurten, die 40 Prozent leichter und 20 Prozent stärker als das Original-Bauteil ist. Dabei ist ein besonderes und durchaus gewünschtes Merkmal des Verfahrens, das sich Bauteile aus bislang mehreren einzeln hergestellten Teilen als eine Komponente herstellen lassen, die zugleich robuster wird. Damit reduziert sich das Fahrzeuggewicht und Material wird gespart. Dies wirkt sich auf den Kraftstoffverbrauch und somit die Betriebskosten für den Fahrzeughalter aus. Sind diese Effekte bei konventionellen Fahrzeugen vielleicht noch überschaubar, können Elektrofahrzeuge davon stärker profitieren. Hier stellt die erzielbare Reichweite noch eine hohe Hürde dar, die von einer Gewichtsreduktion start profitieren würde. Neben den funktionalen Aspekten bietet die additive Fertigung ganz neue Gestaltungsmöglichkeiten für Fahrzeuginnenräume. Der Thin[gk]athon, veranstaltet vom Smart Systems Hub, vereint kollaborative Intelligenz und Industrie-Expertise, um in einem dreitägigen Hackathon innovative Lösungsansätze für komplexe Fragestellungen zu generieren. ‣ weiterlesen

Innovationstreiber Thin[gk]athon: Kollaborative Intelligenz trifft auf Industrie-Expertise

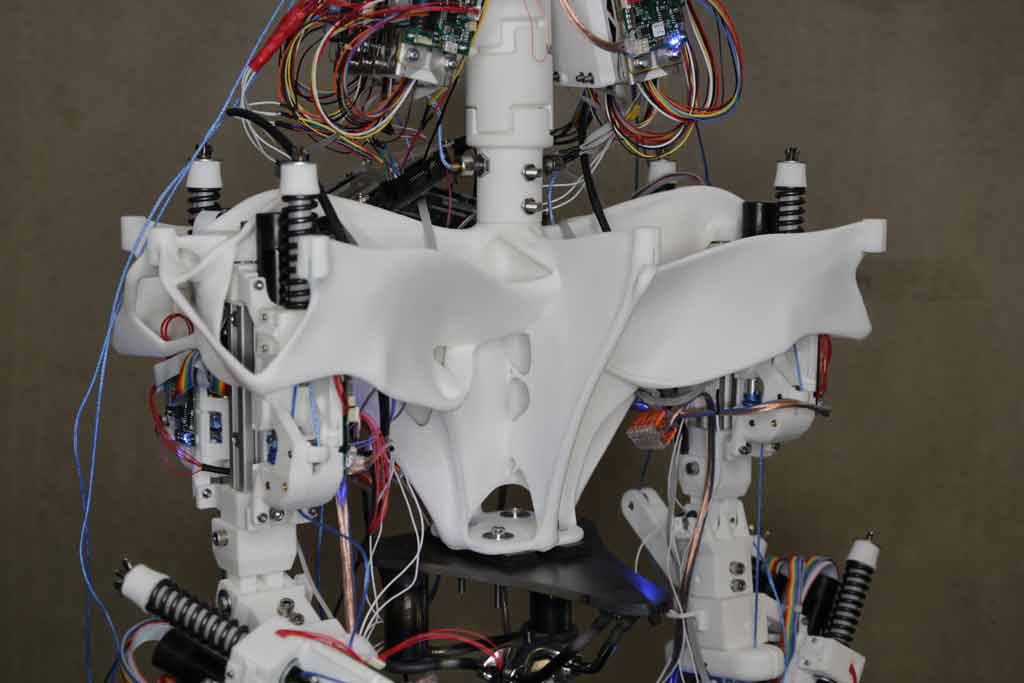

Der fahrradfahrende Eisverkäufer

3D-Druck und generatives Design werden auch zur Entwicklung von Robotern eingesetzt. Roboy 2.0 ist der Name eines humanoiden Roboters, der im Rahmen eines Grundlagenforschungsprojekts an der Technischen Universität München zeigt, wie der menschliche Körper in einem Roboter durch die Anwendung innovativer Technologien quasi nachgeahmt wird. Bereits jetzt tritt Roboy 2.0 auf einem Rad in die Pedale, erkennt Personen und führt einfache Gespräche. In Kürze soll er auch Xylophon spielen, Eis verkaufen und sogar selbständig laufen können. Diese Agilität ist nur dadurch möglich, dass schwere Motoren das menschliche Skelett nicht mehr ersetzen, sondern dass es sich dank eines generativen Designs mit reduziertem Gewicht, aber gleichbleibender Stabilität realitätsgetreu nachbilden lässt. Ohne Kompilierungsaufwand werden die Knochen in 3D-gedruckte Objekte umgesetzt und per Laser-Sintering produziert. Die Hüfte von Roboy ist bereits das Ergebnis von generativem Design.

Computer sind mehr als Assistenten

Die Beispiele zeigen, dass Computer in der Fertigungsindustrie zunehmend mehr können, als monotone festgelegte Handlungen auszuführen und Daten nach bestimmten Schemata aufzubereiten. Durch Technologien wie Künstliche Intelligenz und Machine Learning, gekoppelt mit generativem Design und additiven 3D-Druckverfahren werden Computer zu aktiven Partnern im Designprozess. Bisher aufgrund ihrer Komplexität nicht umsetzbare Designfacetten lassen sich nun plastisch modellieren. Die so generierte Vielzahl an Entwürfen ermöglichen die Wahl des besten Designs für ein spezifisches Bauteil. Die Verfahren sind ressourcenschonend – und zwar in mehrfacher Hinsicht. Zum einen sparen sie Zeit, zum anderen reduzieren sie durch den Einsatz von 3D-Software und -Hardware die Produktionskosten. Industrieller 3D-Druck und die entsprechende Design-Entwicklung sind längst über das Stadium der Losgröße Eins hinaus und gehen in die Stückzahlenproduktion. Das Potenzial für innovative, zukunftsweise Entwicklungen in der Fertigungsindustrie ist damit noch längst nicht ausgeschöpft.

Bild: Autodesk GmbH