Umstieg auf Creo 2 und Windchill 10

Ein Engineering für

Serien- und Einzelfertigung

Die Zeiten, in denen Müll einfach vergraben oder verbrannt wurde, sind lange vorbei. Die Lohse GmbH in Heidenheim a.d. Brenz ist Spezialist für Maschinen und Armaturen, wie sie in der Müllsortierung oder in der Papierverarbeitung eingesetzt werden. Im Bereich der Armaturen ist das Unternehmen Serienfertiger, im Bereich Maschinenbau werden Einzellösungen entwickelt und gefertigt. Mit PTC Creo und Windchill hat Lohse ein System gefunden, das beide Arbeitsweisen abdeckt. Inneo hilft beim effizienten Einsatz der Entwicklungsumgebung.

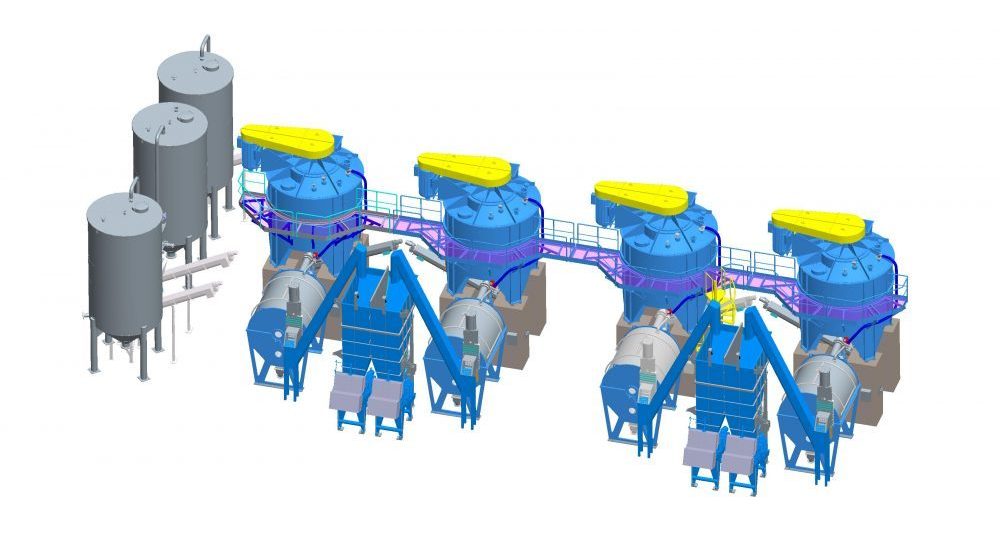

Die beiden Unternehmen Martin Lohse GmbH und Maschinenbau Lohse GmbH gehen auf ein von Martin Lohse im Jahr 1908 gegründetes Unternehmen zurück. Sie sind bis heute im Besitz der beiden Familienstämme Lohse und Warnke. Die Martin Lohse GmbH fertigt vor allem für Armaturen für die Papierindustrie, das Maschinenbauunternehmen hat sich auf Bereiche der Abfall- und Papierbehandlung spezialisiert und liefert kundenspezifische Anlagenkomponenten wie Müllauflöser, Pulper-Entsorgungssysteme und Druckbehälter. Der Alltag ist von hoher Fertigungstiefe geprägt, der sich auch in der Größe des Maschinenparks spiegelt, den Lohse in Form von Lohnfertigung auch Kunden zur Verfügung stellt. Im Werk in Heidenheim produzieren 115 Mitarbeiter für die weltweiten Märkte. Die Herausforderung bei der Konstruktion ist vor allem ihre Beständigkeit – zum einen gegen Säuren und Laugen, zum anderen aber auch gegen die vielen Fremdstoffe beispielsweise im Papier. Warnke erinnert sich: „Ganz früher machten uns die Bänder aus Musikkassetten Probleme, weil sie sich überall verfingen. Dann waren es die scharfkantigen Scherben von CDs. Heute ist es eine breite Palette von Fremdkörpern, insgesamt nimmt die Qualität des Altpapiers immer mehr ab.“ Schon im Jahr 1995 führte Lohse Creo ein, damals noch unter dem Namen Pro/Engineer auf dem Markt. Von Beginn an war das PTC-CAM-Modul dabei, um den Datenfluss zwischen Konstruktion, Arbeitsvorbereitung und Fertigung zu optimieren. Das Blechmodul war bei dem hohen Anteil an Blechkonstruktionen bei Lohse Pflicht und leistete schnell gute Dienste. Schon damals arbeitete Lohse mit dem Ellwangener Systemhaus Inneo für die Implementierung zusammen.

Update und PDM-Einführung

Nach einigen Anpassungen lief die Creo-Installation viele Jahre reibungslos und effizient, wurde allerdings nach einiger Zeit nicht mehr aktualisiert. So ergab sich dann Anfang des Jahres 2016 Bedarf nach einem großen Update, das auch die Einführung eines PDM-Systems umfassen sollte. Lohse veranstaltete einen internen Workshop und untersuchte, ob eine Aktualisierung des bestehenden Systems von Wildfire 4 auf Creo 2 der richtige Weg sein würde oder ob ein anderes System Vorteile bringen würde. Es zeigte sich jedoch schnell, dass andere Systeme wenig Vorteile brächten, zumal der Umstieg gerade aufgrund der vielen komplexen Familientabellen sehr komplex und teuer gewesen wäre. So entschied man sich für das Update auf Creo 2 und Windchill 10. Das PDM-System erfordert eine Umstellung der Arbeitsweise, die zwar von den Anwendern viel Disziplin fordert, aber eben auch die Abläufe verbessert. „Früher wurde das Thema Freigabe eher lax behandelt“, erläutert Pfeiffer, „und das war auch relativ unkritisch, da die Konstrukteure die einzigen waren, die auf die CAD-Daten zugriffen. Mit der Windchill-Einführung haben wir Abteilungen im ganzen Unternehmen den Zugriff auf die Zeichnungen ermöglicht – das bedingt aber eben, dass die Teile auch offiziell freigegeben und damit die erstellten PDFs der Zeichnungen sichtbar geschaltet werden. Das System zwingt zum Einhalten formalisierter Abläufe, das ist gut, aber eben auch eine Umstellung.“ Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Umstellung brachte Vorteile

Der Nutzen für die Konstrukteure ist, dass sie seltener in ihrer Arbeit unterbrochen werden, um ‚mal eben‘ eine Zeichnung zu drucken. Inzwischen haben Fertigung, Arbeitsvorbereitung, Einkauf, Geschäftsleitung und das Magazin Zugriff auf die Zeichnungsdaten und können diese bei Bedarf selbst ausdrucken oder am Bildschirm betrachten. „Einkauf und Arbeitsvorbereitung nutzen diese Möglichkeit schon intensiv“, sagt Pfeiffer, „das ist eine erhebliche Entlastung der Konstrukteure.“ Creo hat sich als Allround-CAD-System bewährt, das die unterschiedlichen Anforderungen im Betrieb sehr gut unterstützt. Von der Optimierung der Serienprodukte und der Ausweitung des Portfolios durch Erweitern der Familientabellen über die Optimierung von Fremdteilen in der Lohnfertigung bis hin zu Schweiß- und Blechkonstruktionen reicht das Portfolio der Arbeiten in der Konstruktion. Pfeiffer weiter: „Solange man eine abwickelbare Geometrie konstruiert, kann man sicher sein, dass später auch das gewünschte Ergebnis herauskommt. Auch bei den Schweißkonstruktionen haben wir sehr gute Erfahrungen gemacht, Schwundzugaben und die Konformität zu den Anweisungen in den Schweißnormen lassen sich effizient und zuverlässig umsetzen.“ Der Thin[gk]athon, veranstaltet vom Smart Systems Hub, vereint kollaborative Intelligenz und Industrie-Expertise, um in einem dreitägigen Hackathon innovative Lösungsansätze für komplexe Fragestellungen zu generieren. ‣ weiterlesen

Innovationstreiber Thin[gk]athon: Kollaborative Intelligenz trifft auf Industrie-Expertise

Benutzerführung vereinfacht

Mit dem Umstieg auf Creo hat sich auch die Bedienung vereinfacht, wie Geschäftsführer Dieter Warnke beobachtet hat: „Natürlich war der Umstieg von Wildfire auf die Ribbon-Oberfläche für die langjährigen Mitarbeiter eine Umstellung, aber wenn man sich etwas an die Ribbons gewöhnt hat, ist die Oberfläche selbsterklärend. Neue Mitarbeiter finden sich völlig problemlos ins System.“ Für Effizienz beim Arbeiten sorgen auch die Startup Tools, eine Werkzeugsammlung von Inneo, die viele typische Arbeitsschritte in Creo automatisiert und vereinfacht. So lassen sich die Parameter im Zeichnungskopf mit Hilfe des Parameter Managers der Startup Tools sehr schnell ausfüllen, wie Pfeiffer sagt: „Die Parameter findet man auch in Creo, aber da sind sie sehr versteckt. Im Parameter Manager hat man alle Parameter direkt im Zugriff. Und die Startup Tools sorgen dafür, dass die im 3D-Modell eines Teils definierten Parameter automatisch in die Zeichnung übertragen werden. Wir haben etwa 24 Parameter in einem Zeichnungskopf, die man sonst von Hand vom Part in die Zeichnung übertragen müsste – das wäre mühsam, zeitraubend und fehleranfällig.“ Inneo war nicht nur für die reibungslose Implementierung von Windchill verantwortlich, sondern hilft auch in der täglichen Arbeit mit nützlichen Tipps, wie Pfeiffer sagt: „Wir bekamen bei der Creo-Einführung den Tipp, die Maßtoleranzen nicht erst in der Zeichnung zu definieren, sondern direkt am 3D-Modell. Seither können die NC-Programmierer die Werkzeugwege mit einem einzigen Klick auf den Mittelwert der Toleranz verschieben und müssen nicht jede Toleranz nachrechnen und manuell beaufschlagen. Das ist ein kleiner Trick, der viel Arbeit spart.“

Projekt lief nach Plan

Das Softwareprojekt verlief gut, wie Dietmar Warnke zusammenfasst: „Die Umstellung hat sehr gut funktioniert, das Windchill-Projekt konnte in vier bis fünf Monaten durchgezogen werden, das war von Inneo-Seite her schon wirklich top. Die Vorarbeit von Inneo war sehr gut, was zum reibungslosen Ablauf des Projekts sehr beigetragen hat.“